Руководство по сборке пресса

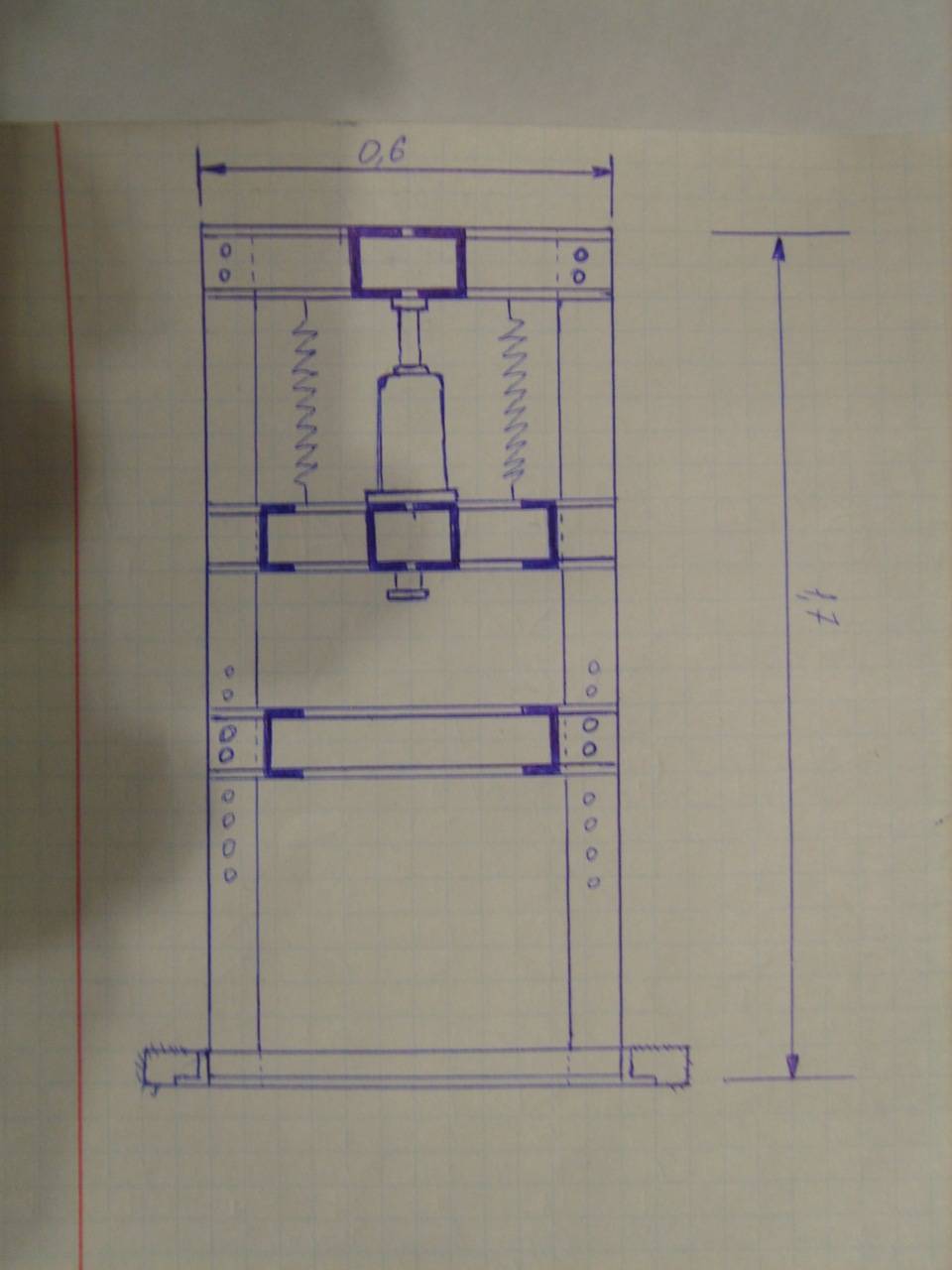

Чертеж переносного пресса. Рекомендации по сборке:

- Изготавливаются детали из металлопроката, в соответствии со схемой или чертежом. Дрелью проделываются необходимые отверстия.

- Сварка рамы. По углам рамы привариваются укрепляющие ребра. «П»-образная рама закрепляется болтами к основанию и получается станина.

- Создаётся рабочий стол из металлического листа толщиной 10 мм. Для вертикального перемещения стола изготавливаются из стальной полосы 10 мм направляющие Ширина направляющих соответствует ширине рамы. Между стойками станины заводится труба, приставляются стальные полосы, а конструкция стягивается по бокам.

- Фиксация оттягивающих пружин. Перед установкой домкрата нужно оттянуть рабочий стол. Изготовьте упорное гнездо и приварите его к нижней центральной части стола. Тогда головка домкрата будет надежно уперта в подвижной стол.

- Самодельный пресс для гаража готов. Остается выполнить шлифовку и покраску для придания товарного вида.

Принцип действия гидравлического пресса и его использование

Агрегат предназначен для обработки различных изделий, изготовленных из разных материалов.

Обработка изделий осуществляется при помощи высокого давления. Нормальную работу прибора обеспечивает использование специальной жидкости. В гидравлическом прессе эта жидкость находится под высоким давлением. Главные рабочие элементы конструкции – два основных цилиндра, которые имеют разный размер: в емкости меньшего цилиндра осуществляется увеличение давления жидкости и передача ее в рабочий цилиндр, который имеет больший диаметр. Между собой цилиндры сообщаются при помощи специального трубопровода высокого давления или специального канала. В большом цилиндре располагается поршень, на который действует подаваемая под большим давлением жидкость. В качестве рабочей жидкости в конструкции используется специальное масло. С поршня, расположенного в рабочем цилиндре, усилие передается на рабочий инструмент, с помощью которого осуществляется обработка заготовки.

Рабочее тело гидропресса – машинное масло.

Для осуществления производственных операций и предотвращения смещения заготовки каждая конструкция агрегата оснащается упором, который обеспечивает устойчивое положение заготовки для обработки.

Рабочий цилиндр в конструкции устройства располагается чаще всего в вертикальном положении. Горизонтальное положение рабочего цилиндра встречается в некоторых агрегатах, имеющих специальное назначение.

Существует большое количество разнообразных моделей гидравлических прессов, которые способны развивать давление до нескольких тысяч тонн. Конкретный показатель оказываемого давления подбирается в соответствии с особенностями обрабатываемого изделия и поставленными задачами.

Гидравлический пресс применяется в процессе проведения обработки труб, при необходимости проведения прессования различных изделий, при изготовлении различных прессованных изделий из резины, стружки древесины, пластических масс.

В домашних условиях для собственной мастерской можно изготовить гидравлический пресс своими руками из домкрата.

Подходящий тип пресса

После проведения базовых расчетов нужно начинать продумывать параметры станины. По сути, она представляет собой прочную металлическую основу с установленным домкратом, который вызывает давление на макулатуру. Для производства станины используется высокопрочный металл, способный выдерживать внушительные нагрузки и давящее движение домкрата. Специалисты рекомендуют создавать станину в виде платформы. Такой вариант демонстрирует лучшую прочность и устойчивость к агрессивной эксплуатации.

Ширина рамы определяется размерами домкрата

Важно, чтобы она полностью вмещала на себе нужное оборудование для обработки макулатуры. Что касается высоты, то в этом случае следует учесть размеры домкрата. Ход агрегата во время работы должен быть свободным

Ход агрегата во время работы должен быть свободным

Также нужно обратить внимание на толщину рабочей поверхности стола. Он подвижен и предназначается для обработки объектов. В зависимости от конструкции и режима работы домкрат фиксируют на основании

Верх рамы выполняет роль упора для деталей, а усилие от движения штока передается посредством рабочего стола. Эту часть закрепляют над домкратом и делают подвижной

В зависимости от конструкции и режима работы домкрат фиксируют на основании. Верх рамы выполняет роль упора для деталей, а усилие от движения штока передается посредством рабочего стола. Эту часть закрепляют над домкратом и делают подвижной.

Бить иди давить?

Прессовочные операции осуществляются в основном давлением и ударом. Ударная прессовка весьма экономична: от удара в металле заготовки возникает волна упругости, отчего металл лучше течет и меньше сопротивляется деформации. В практике любителей и мастеров-индивидуалов ударная прессовка широко применяется для холодной ковки металлов, особенно художественной. Ударные прессы выполняются чаще всего ударно-инерционными: энергия аккумулируется в механическом накопителе (маховике, падающем грузе). Затем накопитель вводится в зацепление с пуансоном пресса, который и бьет по заготовке. Ударно-инерционные прессы весьма компактны: такой пресс массой 1 т и размерами в плане ок. 1х1 м способен создать мгновенное усилие больше 1000 тс. Но ударная прессовка – одна из самых аварийно- и травмоопасных операций, поэтому далее будет рассмотрен только один вариант ударного пресса, пригодный для использования в домашней мастерской.

Руководство по сборке пресса

В процессе сборки гаражного пресса на каждом этапе сверяйтесь со своими чертежами. В целом же последовательность работы достаточно простая. Нужно лишь пошагово выполнить предложенные рекомендации.

Первый шаг

Разрежьте металл на детали соответствующих размеров, ориентируясь по чертежу. Если чертеж предусматривает наличие отверстий в каких либо элементах конструкции, просверлите их с помощью электродрели.

Чертеж

Второй шаг

Сварите основание из отрезков квадратной либо прямоугольной трубы. Стыковочные швы проварите снизу и вверху. Закрепите сверху стальную пластину. Для крепления используйте сварку. При помощи сварки сделайте конструкцию в виде буквы «П». Углы этой конструкции должны иметь строго 90 градусов. Приварите конструкцию к основанию, и вы получите готовую станину.

Третий этап

Сделайте передвижной рабочий стол. Воспользуйтесь для этого трубой либо швеллером. Длину трубы нужно отрезать так, чтобы она была несколько меньше промежутка между стойками станины. Приварите к основной трубе маленькую часть трубы, которую вы предварительно подготовили для штока своего домкрата.

Направляющие передвижного столика изготавливаются из отрезков стальной полоски. Ширина направляющих должна равняться ширине рамы. Заведите трубу в пространство между стойками станины, приставьте стальные полоски по бокам и надежно стяните конструкцию при помощи болтов и гаек. Изготовьте сменный регулировочный упор по такой же схеме. Единственное отличие – напротив стоек нужно сделать отверстия для закрепления на требуемой высоте.

Сборка пресса

Четвертый этап

Зафиксируйте оттягивающие пружины в соответствии с вашими чертежами. Оттяните передвижной рабочий столик и установите домкрат.

Теперь ваш личный пресс готов. В дальнейшем домкрат можно будет быстро извлекать из конструкции и использовать для выполнения других задач.

Удачной работы!

Какой коэффициент сборки тюли?

Чтобы тюль красиво и гармонично смотрелся на окне и привлекательно драпировался мягкими волнами, коэффициент сборки должен соответствовать параметрам от 1:2 до 1:3. При расчете ширины погонного метра изделия, длина карниза умножается как минимум на 2.

Что нужно для сборки шкафа купе?

Для сборки шкафа купе понадобятся следующие инструменты и материалы:

- Ленточная мера — для измерения размеров помещения, в котором будет стоять шкаф купе.

- Уровень — для выравнивания поверхности, на которой будет стоять шкаф купе.

- Отвертки и ключи — для крепления элементов шкафа купе.

- Дрель и долото — для просверливания отверстий для крепления шкафа купе к стене и для установки ручек и петель дверей.

- Саморезы и дюбели — для крепления шкафа купе к стене и для крепления различных элементов шкафа купе друг к другу.

- Материалы для отделки — например, двери, полки, ящики и т.д.

При покупке готового комплекта шкафа купе в комплект могут входить все необходимые материалы для сборки. Однако, если вы решили сделать шкаф купе самостоятельно, то вам нужно будет закупить материалы в соответствии с проектом и размерами шкафа купе, которые вы рассчитали на этапе проектирования.

Собираем гаражный пресс: пошаговая инструкция

Вы уже приобрели все необходимое для сборки? Тогда можете считать, что надежный пресс в гараж своими руками почти готов!

Пошаговое руководство и схема сборки гаражного пресса:

- Вырезаем из металла необходимые детали в соответствии с чертежом.

- Свариваем основание. Для этого Вам понадобится отрезок трубы и стальная пластина. Привариваем стыковочные швы, закрепляем сверху пластину. У Вас должна получиться стальная конструкция, напоминающая букву «П». Углы конструкции – строго 90 градусов. Привариваем букву «П» к основанию – станина готова!

- Изготавливаем мобильный стол. Для этого Вам понадобится швеллер или труба, а также стальная полоска, из которой Вы сконструируете направляющие.

- Последний этап: фиксация пружин.

Надежный прессовочный аппарат, сделанный лично Вами, готов! Теперь Вы можете самостоятельно устранять многие поломки, а сэкономленные средства вкладывать в улучшение любимого авто! Есть еще .

«Автодом» после возведения наполняется разными приспособлениями и деталями. Все больше автолюбителей готовы приобрести пресс для гаража. Покупка полезная, однако, дорогостоящая. Давайте рассмотрим создание прибора своими руками.

Когда необходимо осуществить рихтовочные работы, сделать манипуляции с листовым материалом, пресс незаменим. Техника выполнит любые слесарные работы, выпрессовку и запрессовку подшипников.

Заводские прессы для гаража большой мощности оказываются громоздкими. Изделия, выполненные своими руками, имеют компактную и простую конструкцию. Для ремонта транспортного средства достаточно 20 тонного усилия самодельного устройства.

Гидравлический пресс: чертежи и конструкции

Для домашних условиях вполне хватает пресса, который создает усилия в 15-25 тонн или же меньше – это зависит от требуемых задач. Помимо усилия, это устройство имеет такие основные критерии:

В рабочем цилиндре для создания давления применяется, как правило, ручной отдельный или встроенный гидравлический насос. Это будет зависеть от выбора оборудования для сборки пресса. Простейший, легко изготавливаемый вариант пресса – это конструкция основана на гидравлическом домкрате бутылочного вида

, где находится встроенный ручной насос.

Перед тем как приступить к сборке гидравлического пресса своими руками, нужно определиться, под какие нужды он будет использоваться и, естественно, какое усилие ему необходимо. Затем нужно выбрать и купить необходимый домкрат

, в случае, если он используется при изготовлении пресса.

Дальнейший, самый главный этап – создание чертежа собираемого пресса. Все предлагаемые в интернете для изготовления гидравлического пресса чертежи, разработаны и выполнены на основе уже имевшихся в наличии гидравлического оборудования и металлических материалов. Поэтому, если четко следовать чужим схемам, то изготовление пресса своими руками может растянуться навечно и будет состоять в подгонке и переделке, взятой за основу схемы под купленный гидравлический домкрат.

При выполнении чертежа сперва необходимо подобрать схему работы оборудования:

- домкрат закреплен сверху станины и давит книзу;

- домкрат расположен на основании станины и давит кверху.

Причем не стоит забывать, что для изготавливаемых домкратов нормальное рабочее положение, которое предусматривается заводом – вертикальное, с выходным штоком наверх. Нельзя переворачивать домкрат!

Чаще всего выбирается второй вариант. Первый более удобен для определенных видов работ, например, для выпрессовывания подшипников из каких-то деталей, втулок.

Проектирование чертежа пресса

Затем проектируют станину – раму, где внутри домкрат будет давить на изделия. Рама обязана быть прочной и подразумевать усилие, которое развивает домкрат, с запасом, потому что приводимый в работу пресс начнет давить одновременно вверх и вниз

Затем проектируют станину – раму, где внутри домкрат будет давить на изделия. Рама обязана быть прочной и подразумевать усилие, которое развивает домкрат, с запасом, потому что приводимый в работу пресс начнет давить одновременно вверх и вниз

, пытаясь разорвать станину. Основание рамы обязано обеспечивать достаточную стойкость пресса и, лучше всего, быть в форме платформы. Ширина проема станины будет зависеть от габаритов, предназначенных для прессовки материалов, но она обязана быть не меньше, нежели сумма ширин находящихся элементов оборудования пресса.

Высота суммируется из габаритов домкрата, требуемого свободного перемещения его штока, высоты предназначенных для прессовки деталей и толщины передвижного рабочего стола. При схеме второй работы, домкрат крепится на основание, а упором для изделий служит верх рамы. Давление от штока передается на деталь с помощью передвижного рабочего стола. Его устанавливают сверху домкрата на станину, по которой он обязан свободно передвигаться вверх-вниз

, удерживаемый направляющими по бокам.

С двух сторон домкрата закрепляют пружины: одной проушиной к основе рамы, а второй – к подвижному столу. Их предназначение – сжатие домкрата в изначальное состояние, когда шток не выступает (размер и жесткость пружин подбираются соответствующими). Также можно сделать вариант, когда на шток надето приспособление в форме оправки, куда крепят одну проушину, а другую крепят к основанию.

Первая схема работы пресса подразумевает, что упором для изделий будет являться основание рамы, а домкрат крепится на подвижный стол, подвешенный к верху станины на пружинах. Под основание штока домкрата в двух схемах делают гнездо на узле сопряжения. Это может быть небольшой кусок трубы соответствующего диаметра.

Для регулирования свободного перемещения штока домкрата и, естественно, высоты обрабатываемых деталей возможны такие решения:

- предусматривают установку заменяемых вставок-подкладок из полого или сплошного металлического профиля;

- сделать съемный упор в форме перемещаемого рабочего стола, который можно зафиксировать на станине прутками или гайками и болтами. Для этого в раме делают отверстия

с дистанцией по высоте меньше перемещения штока домкрата; - сверху рамы устанавливают винтовой привод со штурвалом. Подкручивая винт с плитой на окончании, можно снизить просвет для изделий внутри рамы;

- комбинированное использование вышеописанных вариантов.

Все размеры в проекте обязаны указываться с учетом габаритов объектов прессования, домкрата, а также размеров предполагаемого металлопроката для использования во время изготовления пресса своими руками.

Из чего собирать пресс?

Каких-либо специальных инструментов для сборки пресса не понадобиться. Единственные сложности для новичка могут возникнуть с использованием сварочного аппарата. Начинающим мастерам рекомендуется тренироваться на агрегатах инверторного типа – они наиболее просты в освоении. При желании сварочные работы можно поручить квалифицированному мастеру.

Инструменты для сборки самодельного пресса

- Аппарат для сварки и электроды.

- Болгарка с диском по металлу. При отсутствии болгарки можно использовать слесарную ножовку, но с ней производить резку дольше и труднее.

- Электродрель.

- Шуруповерт.

- Уровень.

- Измерительная рулетка.

Главным силовым агрегатом рассматриваемой установки является гидравлический домкрат. Ранее упоминалась необходимость использования оттягивающих пружин. Можете взять дверные пружины, пружины от передних кресел машины и любые другие, подходящие под заданные требования.

Домкрат гидравлический

Если вы будете фиксировать домкрат в нижнем положении, для устройства оттягивающего приспособления можете использовать специальный грибок моста – он попросту надевается на шток, после чего выполняется крепление пружин к основанию рамы и непосредственно к грибку. Грибок моста должен быть со сдвинутыми шлицами.

Размеры и необходимый объем металлопроката подбирайте в соответствии со своим чертежом гидравлического пресса.

Металлопрокат для сборки самодельного пресса

- Швеллер. Покупайте изделие не ниже №8.

Швеллер

- Труба не менее 4х4 см. Подходят изделия и круглого, и прямоугольного сечения.

Труба

- Уголок. Будет применяться при сборке основания рамы, передвижного стола, сменного упора. Подходят уголки не менее 5х5 см.

- Листовая сталь толщиной не менее 8 мм. Может и не понадобиться. Нужна для выравнивания поверхности при наличии разного рода неровностей.

- Полоса стали толщиной 1 см. Из нее вы сделаете ребра жесткости для укрепления станины, а также направляющие.

- Отрезок трубы. По длине будет достаточно порядка 10 мм. Диаметр подбирайте индивидуально в соответствии с размерами головки штока выбранного домкрата.

Запрессовка сайлентблоков

Про то, как достать «сайленты», мы уже подробно рассказали, теперь появляется иная проблема — как запрессовать данную деталь? Эта процедура трудна тем, что требует определенных умений и способностей. Неправильно или же криво установленный сайлент или не будет ходить, или сломается раньше времени.

Первый метод

Как и в выпрессовывании, запрессовка в идеальном варианте должна выполняться с помощью тисков. Принцип несколько похож, но только с точностью наоборот. Прежде чем запрессовать деталь, нужно наждачной бумагой тщательно очистить посадочное гнездо от остатков и ржавчины предыдущего сайлента. Потом проушина щедро смазывается смазкой наподобие «Литол» либо же мыльным раствором. Устанавливается рычаг, сверху ставится деталь, после этого через особую оправку осуществляется давление пресса на проставку. Она и будет вдавливать деталь в посадочное место.

Второй метод

Когда у вас нет пресса, запрессовать деталь можно, используя при этом вышеупомянутый домкрат либо тиски. Принцип работы ничем не отличается от пресса. Устанавливается рычаг, втулка, а также проставка. После чего под действием силы тисков либо домкрата производится запрессовка детали в посадочное гнездо.

Третий метод

Пресс-съемник. В случае если сайлентблок маленький, «поставить его на свое место» можно с помощью такого же пресс-съемника, который употреблялся для выпрессовки детали из гнезда. Снова принцип одинаковый, лишь в качестве пресса употребляется толстая шайба и шпилька.

Четвертый метод

С использованием кувалды и грубой силы. Этот метод не самый лучший из всех существующих, так как он больше рассматривается чисто с теоретической стороны. Другими словами, он действительно позволяет запрессовать деталь, вот только очень сложно сказать, какими будут результаты и качество работы. Принцип достаточно простой: берем рычаг, на него ставим сайлент, после этого быстро и сильно бьем по нему.

После такого сильного воздействия он должен зайти в ухо рычага. Только главный недостаток метода в том, что спрогнозировать правильность движения данной детали не так просто, он может криво зайти в место посадки. Помимо прочего, может произойти «закусывание» резиновых составных частей и повреждение самого рычага либо же сайлентблока. Проще говоря, удар очень трудно держать под контролем, и часто после подобного рода «экспериментов» приходится обращаться к специалистам и заново все переделывать. Поэтому хорошенько подумайте о возможных последствиях до применения данного способа.

Пятый метод

Последний известный метод запрессовки сайлента — это использование веса авто. Принцип состоит в том, чтобы использовать вес своей машины в корыстных целях. Происходит все это так: под машину устанавливаете гидравлический либо винтообразный домкрат, снимаете колесо. Потом устанавливаете рычаг с сайлентом, который нужно запрессовать, под ступицу.

Дальше хорошенько все ровняем и начинаем медленно опускать домкрат. В таком случае рекомендуется, чтобы вам кто-нибудь помогал. Веса машины будет вполне достаточно, чтобы прочно вдавить деталь в место посадки. Недостаток этого метода в том, что он неудобен и в некоторой мере небезопасен, кроме того, не так просто держать под контролем правильность посадки детали в посадочное гнездо. Но, когда у вас нет иного варианта, метод вполне достоин внимания.

Каждый метод по-своему эффективен и интересен. Обдумайте для себя все плюсы и минусы каждого способа, чтобы наверняка определиться.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать

Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Существующие разновидности

В настоящее время используется два способа прессования бумажных изделий — ручной и автоматизированный, работающий на основе давления рабочей среды. В ее качестве используются следующие варианты:

- Воздух.

- Вода.

- Масло.

Пневматические прессы не стали пользоваться большим спросом по причине своей специфической работы. Чтобы разогнать их до нужного рабочего давления, приходится задействовать сверхмощные компрессоры. Некоторые зарубежные производители выпускают на рынок модели вакуумного типа. Они работают на основе атмосферного давления, а для разряжения камеры задействуется вакуумный насос.

Конструкция такого прессовального оборудования крайне проста: в качестве энергоносителя используется энергия громадного маховика, который приводится в движение ручным образом. В зависимости от диаметра обхода маховика и его высоты определяется граничное значение усилия прессования.

Для примера, если чугунное колесо обладает внешним диаметром в 450−500 мм и высотой 150−200 мм, то фактическое усилие в конце рабочего хода составит 100 или 120 кН. Таких показателей вполне хватает для прессования большого тюка бумажных изделий массой 12−15 килограммов. Для комфортной работы резьбу на винте нужно использовать самостопорящую, а также многоходовую.

Подобные установки характеризуются вертикальным исполнением. Для создания станины используется литой чугун, а для гайки — антифрикционную бронзу. Механические приводы обуславливают вращение гайки с помощью электрического двигателя и зубчатой или клиноременной передачи.

Из минусов этого типа выделяют необходимость монтажа специального элемента, предотвращающего перегрузки по крутящему моменту

Важно, чтобы устройство быстро срабатывало при достижении пикового момента при процедуре прессования, когда уровень сопротивления макулатуры вырастает в несколько раз