Правильная установка сверла в патроне дрели

Прежде чем разбираться с тем, как правильно установить сверло в перфоратор, желательно выяснить, как вставить сверло в дрель. Элементом ее конструкции, в котором фиксируется хвостовик сверла, является патрон. На большинстве моделей современных дрелей установлены патроны кулачкового типа, состоящие из:

- корпуса цилиндрической формы;

- кольца или гильзы, которые вращаются вокруг внешней поверхности корпуса;

- кулачков, установленных во внутренней части корпуса.

Конструкция кулачкового патрона

При вращении гильзы по часовой стрелке кулачки одновременно приближаются друг к другу, тем самым надежно зажимая хвостовик устанавливаемого сверла. Соответственно, вопрос о том, как вытащить сверло из дрели, решить нетрудно: достаточно начать вращать гильзу против часовой стрелки. При этом кулачки начнут расходиться, что позволит легко вынуть сверло из дрели. Следует иметь в виду, что перед установкой сверла кулачки следует разжимать с запасом, в таком случае инструмент можно будет легко вставить.

Удобство использования патронов кулачкового типа заключается не только в оперативности и высокой надежности установки инструмента, но также и в том, что в них можно вставить сверла практически любого диаметра. При использовании таких патронов сложностей с тем, как поменять сверло в дрели, как правило, не возникает. Правильно вставленный инструмент держится в таких патронах надежно и позволяет просверлить точное отверстие.

Если вы стали замечать проскальзывание зубьев в момент затяжки патрона – замените стертый ключ на новый

Кулачковые патроны используются как в промышленных, так и бытовых инструментах для сверления. Зажимные устройства бытовых дрелей выпускаются для двух диапазонов диаметров сверл: от 0,8 до 10 и от 1,5 до 13 мм.

В первом случае гильза приводится в действие при помощи специального ключа, на конусной рабочей части которого имеются зубья. Ключ, чтобы привести в действие зажимной механизм, надо вставить в отверстия на боковой части корпуса патрона и вращать. Таких отверстий в отдельных моделях может быть даже три. Соответственно, чтобы ослабить или зажать кулачки, ключ необходимо вставить в каждое из них и начать вращение против часовой стрелки или по ней.

После ослабления кулачков при помощи ключа необходимо провернуть против часовой стрелки и сам патрон, что позволит увеличить расстояние между кулачками до требуемой величины. Вставленный инструмент фиксируется в обратной последовательности: сначала зажимается сам патрон (при его вращении по часовой стрелке), а затем при помощи ключа зажимаются гнезда.

Вытаскивать и устанавливать сверла при использовании быстрозажимного патрона значительно проще и быстрее. В нем гильза приводится в действие за счет ее вращения вручную. Чтобы ограничить силу стягивания кулачков, их часто оснащают блокирующими элементами.

Перед тем как вставить сверло, сначала убедитесь, что дрель находится в рабочем состоянии и обесточьте ее. Только после этого можно приступать к установке сверла.

Разновидности быстрозажимных патронов

Простейшая направляющая насадка для дрели своими руками

Пробойником закручивается гайка. Затем измерьте его диаметр на пластиковой бутылке и отметьте его маркером. В результате этих действий должен получиться полный круг.

Получившийся узор, который потом нужно будет вырезать, размечаем на крышке бутылки, чтобы ширины хватило.

Далее вырезается бутылка или банка. Шаблон, который ранее был нанесен на бутылку и ее крышку, необходимо вырезать. Затем возьмите крышку и поместите ее в банку спереди так, чтобы она лучше всего подходила.

После высыхания клея в насадку вставляют сверло и затем используют его как пластиковую гайку, закрепляя ее на инструменте и приступая к сверлению отверстия.

Алгоритм проведения работ

Если вам интересно знать, как просверлить бетон, следует ознакомиться с алгоритмом проведения работ. На первом этапе нужно осуществить разметку с помощью карандаша. Инструмент подводится к поверхности, при этом хорошо удерживается с помощью одной или двух рукояток.

Если вы работаете дрелью, сначала ее необходимо установить на низкие обороты. Для того чтобы просверлить материал, для начала можно сделать несколько коротких включений. Эта рекомендация верна, если в инструменте нет опции регулировки скорости. Уже на этом этапе вы сможете получить углубление примерно на 3 мм. Это позволит регулировать направление инструмента.

На следующем этапе сверление продолжается в режиме удара. Удерживать оборудование необходимо строго перпендикулярно стене. Многие задумываются, можно ли просверлить бетонную поверхность, слишком сильно надавливая на инструмент. Делать этого не нужно, так как оборудование будет претерпевать высокие нагрузки и может выйти из строя. Через каждые 10 секунд устройство следует вынимать и снова погружать в отверстие в бетонной стене.

Не забывайте про охлаждение двигателя, особенно, если работаете с бытовым устройством. Для того чтобы просверлить материал с твердыми включениями, следует дополнительно использовать зубило. По нему нужно немного постучать молотком, введя первый инструмент в отверстие. Если вам интересно, как сверлить бетонную стену с арматурой, вы должны знать, что при столкновении оснастки с железом нужно немедленно остановиться, пока не будет удалена преграда.

Инструменты, приспособления, сверла

Основными инструментами для сверления являются ручные и электрические дрели, а также, при возможности, сверлильные станки. Рабочий орган этих механизмов — сверло — может иметь различную форму.

Различают сверла:

- спиральные (наиболее распространённые);

- винтовые;

- коронки;

- конусные;

- перовые и т. д.

Производство свёрл различной конструкции нормируется многочисленными ГОСТами. Свёрла до Ø 2 мм не имеют маркировку, до Ø 3 мм — на хвостовике указано сечение и марка стали, большие диаметры могут содержать дополнительную информацию. Для получения отверстия определённого диаметра нужно взять сверло на несколько десятых миллиметра меньше. Чем лучше заточено сверло, тем меньше разница между этими диаметрами.

Свёрла отличаются не только диаметром, но и длиной — производятся короткие, удлинённые и длинные

Важной информацией является и предельная твёрдость обрабатываемого металла. Хвостовик свёрл может быть цилиндрическим и коническим, что следует иметь в виду при подборе сверлильного патрона или переходной втулки

1. Сверло с цилиндрическим хвостовиком. 2. Сверло с коническим хвостовиком. 3. Сверло с мечиком для резьбы. 4. Центровое сверло. 5. Сверло с двумя диаметрами. 6. Центровочное сверло. 7. Коническое сверло. 8. Коническое многоступенчатое сверло

1. Сверло с цилиндрическим хвостовиком. 2. Сверло с коническим хвостовиком. 3. Сверло с мечиком для резьбы. 4. Центровое сверло. 5. Сверло с двумя диаметрами. 6. Центровочное сверло. 7. Коническое сверло. 8. Коническое многоступенчатое сверло

Для некоторых работ и материалов требуется выполнение специальной заточки. Чем твёрже обрабатываемый металл, тем острее должна быть заточена кромка. Для тонколистового металла обычное спиральное сверло может не подойти, понадобится инструмент со специальной заточкой. Подробные рекомендации для различного типа свёрл и обрабатываемых металлов (толщина, твёрдость, тип отверстия) достаточно обширны, и в этой статье мы их рассматривать не будем.

Различные типы заточки сверла. 1. Для жёсткой стали. 2. Для нержавеющей стали. 3. Для меди и медных сплавов. 4. Для алюминия и алюминиевых сплавов. 5. Для чугуна. 6. Бакелит

Различные типы заточки сверла. 1. Для жёсткой стали. 2. Для нержавеющей стали. 3. Для меди и медных сплавов. 4. Для алюминия и алюминиевых сплавов. 5. Для чугуна. 6. Бакелит

1. Стандартная заточка. 2. Свободная заточка. 3. Разбавленная заточка. 4. Тяжёлая заточка. 5. Раздельная заточка

1. Стандартная заточка. 2. Свободная заточка. 3. Разбавленная заточка. 4. Тяжёлая заточка. 5. Раздельная заточка

Для закрепления деталей перед сверлением используют тиски, упоры, кондукторы, уголки, прихваты с болтами и другие приспособления. Это не только требование безопасности, так на самом деле удобнее, и отверстия получаются более качественные.

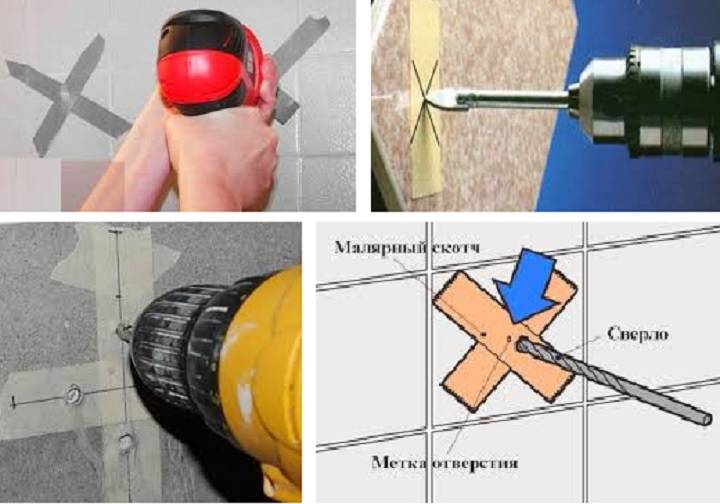

Для снятия фасок и обработки поверхности канала пользуются зенковкой цилиндрической или конической формы, а для наметки точки под сверление и чтобы сверло «не соскочило» — молоток и кернер.

Совет! Лучшими свёрлами до сих пор считаются выпущенные в СССР — точное следование ГОСТ по геометрии и составу металла. Хороши и немецкие Ruko с титановым напылением, а также свёрла от Bosch — проверенное качество. Хорошие отзывы о продукции Haisser — мощные, как правило, большого диаметра. Достойно показали себя свёрла «Зубр», особенно серии «Кобальт».

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки

Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить

Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е

не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Дрель и порядок работы с ней

Порядок сверления

Чтобы сверлить, действуйте следующим образом:

- Возьмите дрель в рабочую руку.

- Положите указательный палец на спусковой крючок. По сути, это все равно, что обращаться с пистолетом.

- Другой рукой возьмитесь за корпус дрели. Или вы можете просто положить его на инструмент.

- Нажимая на спусковой крючок, медленно надавите на инструмент, чтобы сверло вошло в обрабатываемый материал.

Если вы работаете с деревом, время от времени вытаскивайте сверло, чтобы удалить стружку.

Как создать пилотное отверстие

При сверлении большого отверстия основание может не выдержать. То есть может сломаться или расколоться. Чтобы этого не произошло, необходимо предварительно просверлить пилотное отверстие тонким сверлом. К тому же его глубина должна соответствовать конечному результату. Затем вы можете вставить сверло подходящего размера и просверлить, используя пилотное отверстие в качестве направляющей.

Резка сухорезом

Сухорезом называют отрезной диск с «алмазным», иногда сплошным, напылением, не имеющий прорезей. Такой диск ставят на болгарку и режут им плитку.

Следует отметить, что направление вращения диска следует совмещать с направление вращения механизма болгарки. При несоблюдении совмещения направлений возрастает риск получить травмы и качество реза заметно ухудшится. Если нужна резка керамогранита в домашних условиях, то это самый простой вариант.

Болгарка в какой-то степени универсальный инструмент и может послужить при выполнении многих видов работ. А механический плиткорез узкоспециализированный инструмент и предназначен исключительно для резки плитки.

Резка керамогранита в домашних условиях

При умелом и аккуратном пользовании сухорезом можно добиться таких же результатов, как и при резке плиткорезом. Для этого нужно отпиливать плитку не по линии, а оставлять запас в 2-3мм. Работая сухорезом, на срезе всегда остаются сколы и трещины на лицевой поверхности плитки.

Такого качества реза более чем достаточно, если он остаётся невидимым. А чтобы таких сколов образовывалось как можно меньше, старайтесь рез производить в один проход, а не водить болгаркой вперёд и назад. С каждым новым проходом трещины и сколы увеличиваются и в числе и в размерах.

Основным преимуществом реза болгаркой перед механическим плиткорезом является возможность резать как прямолинейно, так и криволинейно. Можно получить различные геометрические формы. В общем, при желании сухорезом можно выполнить всё что нужно.

Недостатки тоже есть. Во первых этот процесс технологически более сложен, во вторых он требует внимательности и строгого соблюдения правил безопасности, ну и в третьих в процессе работы образуется много пыли и мусора.

Как просверлить каленую сталь, методы.

Конечно, сверлить сталь надо до каления. А если вам попалась калёная заготовка (особенно толстая) — отпустите её, просверлите дырки обычным сверлом и снова закалите, если в этом есть необходимость. Но, не всегда такой вариант возможен и оправдан, иногда возникают нестандартные ситуации, в которых надо просверлить (продырявить) сталь уже сильно каленную. Ну, к примеру, сломалось лезвие ножа, или вы решили сделать нож из обломка пилы. Жаль выкидывать такой ценный материал, мастеровитые люди обычно таким вещам дают вторую жизнь…

Да, это не технологично, но народные умельцы придумали много различных способов, как сверлить калённую сталь, или — как делать в ней дырки. Чтобы это сделать меньшими усилиями, исходить надо из тех возможностей и материалов которые у вас есть, а также смотря для каких целей. Может быть, вместо отверстия, вас устроит просто прорезь болгаркой, в которую можно пропустить винт и закрепить деталь.

Выбор шуруповерта по электропитанию

Чаще всего

пользователей интересует электропитание инструмента. От этого во многом зависит

выбор условий для работы.

Торговая

сеть предлагает два варианта электропитания инструмента.

1. Электропитание от сети 220 вольт

Модели

этого вида внешне похожи на обычную электрическую дрель. Их единственное

отличие проявляется при работе. У шуруповёрта есть возможность управлять

крутящим моментом вала под выполняемую работу.

Сетевые

модели пользуются спросом для профессиональной работы из-за их особенностей:

- маленький вес по сравнению с аккумуляторным вариантом. Лёгким инструментом можно дольше работать без перерыва, так как меньше устаёт рука;

- непрерывный рабочий процесс, так как нет необходимости прерываться на зарядку аккумуляторной батареи;

- цена сетевого варианта ниже, чем у аккумуляторной модели, где батарея занимает основную часть стоимости.

Основным

недостатком сетевой модели считают её привязку кабелем к источнику электричества.

Длинный кабель может затруднять работу инструментом, а в отдельных случаях

спровоцировать поломку из-за перекручивания.

Электрический шуруповёрт

2. Электропитание от аккумуляторной батареи

Аккумуляторные

модели инструмента постоянно востребованы благодаря своим достоинствам:

- высокая мобильность — можно работать в местах, где нет возможности подключиться к питающей сети;

- энергетическая автономность — источник питания находится внутри инструмента, поэтому связь со стационарным источником не требуется, кроме того, можно выбрать батарею с разными параметрами;

- если есть запасной аккумулятор, то можно длительно не прерывать работу.

К

недостаткам аккумуляторных моделей относят:

- заряженного аккумулятора хватает на определённый объём работ, например, вкручивание 250 крепежей;

- при продолжительной работе снижается мощность инструмента, а значит, ухудшается производительность;

- батарея имеет ограниченное количество зарядных циклов, а значит, её меняют, при этом у каждой модели шуруповёрта свой способ крепления аккумулятора и когда возникает необходимость заменить аккумулятор, то приходится выбирать способ крепления и мощность батареи.

Аккумуляторный шуруповёрт

В аккумуляторную

модель устанавливают разные виды батарей.

Используемые аккумуляторы

Все

малогабаритные источники питания электрического инструмента имеют свои

особенности.

1. Литий-ионные аккумуляторы

Наиболее

популярные батареи, которые устанавливают в большинстве портативных устройств.

Они отличаются небольшим весом, до 3000 зарядок/разрядок, полная зарядка за 60

минут. У этих батарей нет эффекта памяти, поэтому их заряжают при любом уровне

остаточного напряжения.

Чтобы

аккумулятор дольше служил, его до конца не разряжают. Хранят батарею в наполовину

заряженном состоянии.

Несмотря

на высокую стоимость, батарея не может работать при низкой температуре. Кроме

того, имеет смысл приобретать шуруповёрт с таким аккумулятором, когда

планируется часто им работать. При хранении батарея разряжается и может прийти

в негодность.

2. Никель-кадмиевые аккумуляторы

Эта

батарея рассчитана на работу при низкой температуре. Аккумулятор имеет большой

вес, кроме того, он долго заряжается. Количество зарядных циклов не превышает

1500.

Если

аккумулятор не полностью зарядился, то нельзя прекращать процесс зарядки, так

как существует эффект памяти заряда. На зарядку ставят только полностью

разряженную батарею, а хранят её в разряженном виде.

3. Никель-металлгидридные аккумуляторы

Это

разновидность батарей небольших размеров, имеющих до 500 зарядных циклов. Их хранение

не влияет на величину заряда, поэтому при любых даже продолжительных перерывах

в работе аккумулятор не разряжают.

Шуруповёрт

с таким аккумулятором отличается небольшим весом, а это особенно цениться,

когда приходится долго работать в неудобном положении.

Инструменты для сверления

Существуют разные способы того, как просверлить керамическую плитку. Проблематичность работы заключается в процессе создания кафеля. Он проходит высокотемпературный обжиг, имеет большую плотность, плитка не пластична и достаточна хрупкая. Если ее неправильно резать или сверлить, то могут образоваться трещины или сколы.

Как итог – чтобы сверление отверстий в керамической плитке было правильным, не нужно прилагать много усилий, вибрационных действий или использовать инструмент на высоких оборотах. Сверло покупается из высокопрочного материала, который просверлит плотную структуру керамики и не затупится. Рассмотрим инструменты, используемые при сверлении:

Электрическая дрель. С ее помощью легко сделать отверстие

Только важно, чтобы она имела плавную регулировку оборотов. Мощный шуруповерт

Ручная дрель

Хоть приспособление и старое, но довольно эффективное. С ее помощью можно сделать небольшое отверстие. Используются сверла, которые имеют твердосплавные напайки. Это не самый лучший вариант для того чтобы просверлить отверстие в керамической плитке, так как сверлу будет сложно пройти самый прочный верхний слой плитки. Такие сверла используются после того, как проделано небольшое отверстие в кафеле. Существуют особые копьевидные сверла («перышки»), которые предназначены для сверления кафеля. Они идеально подходят для создания небольшого отверстия. Хвостовик может быть цилиндрическим, чтобы его можно было зажать в дрели. Продаются изделия с шестигранником, подходящие для шуруповерта. Так как сверло подходит для керамической плитки, такого сверла хватит чтобы проделать отверстия в паре десятков плиток. С керамогранитом посложнее, хватит только на 1–2 шт. Твердосплавные сверла, которые имеют остроугольную одностороннюю заточку. С легкостью прошивают всю плитку целиком. Идеальное решение, чтобы сделать тонкие дырочки. Сверла коронки, которые имеют алмазное или корундовое напыление. Это уже более профессиональный инструмент, он подходит для керамогранита и для кафеля. Выглядят как полая трубка, ими делаются большие отверстия. Если нужно сделать единоразовое сверление плитки в ванной большого диаметра, то в ход идет специальная «балеринка». Она недорогая и может справиться с заданием. Конструкция бесхитростная – в центре копьевидное сверло, а параллельно находится ножка, имеющая твердосплавную напайку. Вылет ножки можно регулировать, чтобы создать нужный диаметр

Ручная дрель. Хоть приспособление и старое, но довольно эффективное. С ее помощью можно сделать небольшое отверстие. Используются сверла, которые имеют твердосплавные напайки. Это не самый лучший вариант для того чтобы просверлить отверстие в керамической плитке, так как сверлу будет сложно пройти самый прочный верхний слой плитки. Такие сверла используются после того, как проделано небольшое отверстие в кафеле. Существуют особые копьевидные сверла («перышки»), которые предназначены для сверления кафеля. Они идеально подходят для создания небольшого отверстия. Хвостовик может быть цилиндрическим, чтобы его можно было зажать в дрели. Продаются изделия с шестигранником, подходящие для шуруповерта. Так как сверло подходит для керамической плитки, такого сверла хватит чтобы проделать отверстия в паре десятков плиток. С керамогранитом посложнее, хватит только на 1–2 шт. Твердосплавные сверла, которые имеют остроугольную одностороннюю заточку. С легкостью прошивают всю плитку целиком. Идеальное решение, чтобы сделать тонкие дырочки. Сверла коронки, которые имеют алмазное или корундовое напыление. Это уже более профессиональный инструмент, он подходит для керамогранита и для кафеля. Выглядят как полая трубка, ими делаются большие отверстия. Если нужно сделать единоразовое сверление плитки в ванной большого диаметра, то в ход идет специальная «балеринка». Она недорогая и может справиться с заданием. Конструкция бесхитростная – в центре копьевидное сверло, а параллельно находится ножка, имеющая твердосплавную напайку. Вылет ножки можно регулировать, чтобы создать нужный диаметр.

Один вопрос чем сверлить, а совсем другой: как просверлить керамическую плитку, чтобы она не треснула? Мало того что нужно работать аккуратно, так еще при работе инструмент и сама плитка нагревается, что приводит к трещинам. Поэтому в процессе нужно искусственно охлаждать сверло. Можно просто лить воду, или же использовать нагнетатели, подающие воду к месту реза под давлением.

Мы рассмотрели, чем просверлить отверстие в керамической плитке. Теперь нужно узнать, как это делается на практике.

Основные инструменты для сверления алюминия

Сверление применяется для получения отверстий под:

Нужные инструменты – электродрель и сверла. Электродрель устанавливается в сверлильную стойку. В основном для сверления металлов используются малые и средние обороты от 500 до 1000 оборотов в минуту. Применение высоких оборотов приводит к разогреву сверла, может произойти его отжиг либо разупрочнение. При работе не надо применять сильное давление. Подача должна быть медленной и плавной.

Спиральные сверла для дрели изготавливаются:

- из инструментальной стали;

- с напылением из твердого сплава;

- цельные твердосплавные;

- со вставкой из твердого сплава.

Их применяют для всех работ по всяким материалам.