Внешний вид и характеристики

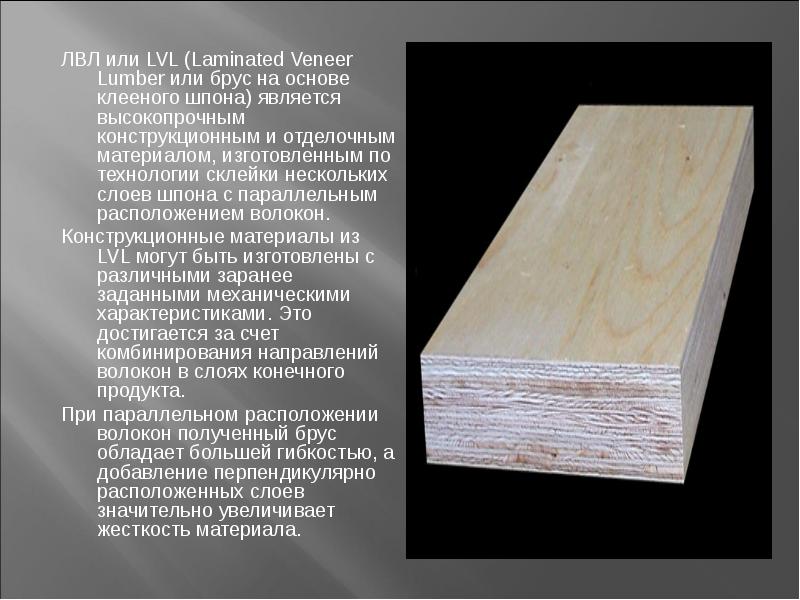

Внешне брус похож на дерево или на клеёный брус, хотя по декоративным свойствам уступает ему. Вид зависит от того, с какой стороны смотреть на заготовку. Лицевая сторона мало чем отличается от цельного дерева. Сбоку хорошо просматриваются тонкие слои шпона, которых может быть от 9 до 24, вперемешку с застывшим клеевым составом.

Слои шпона хорошо различимы на срезеИсточник green-ply.ru

Толщина бруса или пласта колеблется от 1,8 см до 10 см 2 мм. Минимальная ширина бруса 10 см, максимальная ширина пластины – 1 м 80 см. Стандартная длина не превышает 18 м, но можно заказать балки длиной до 30 м. При этом цена изделия увеличится незначительно.

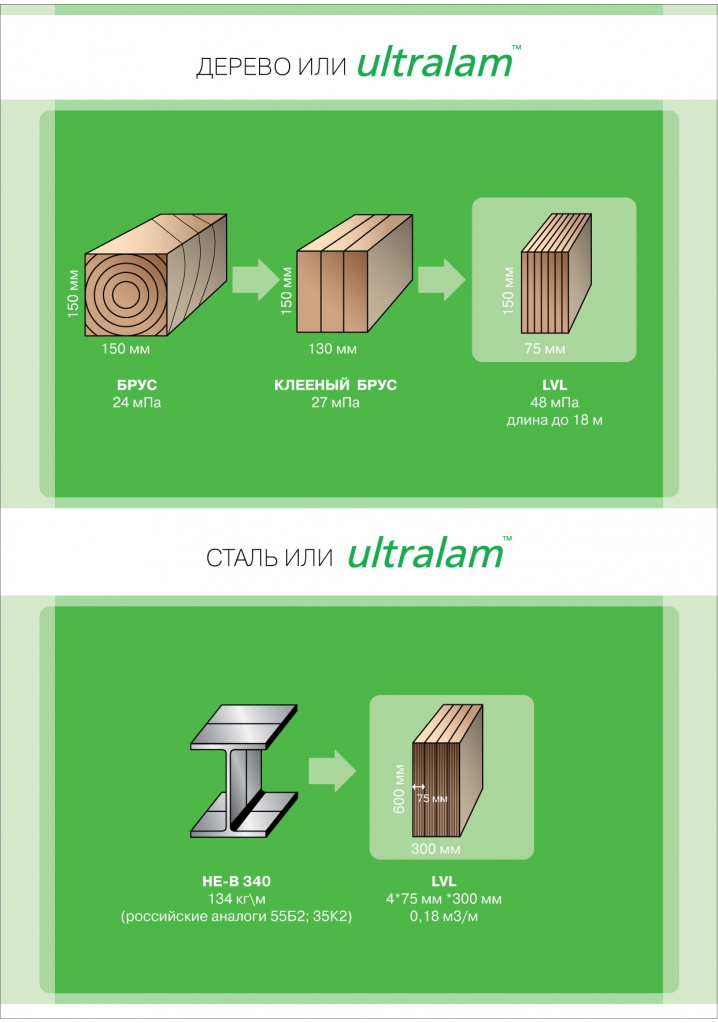

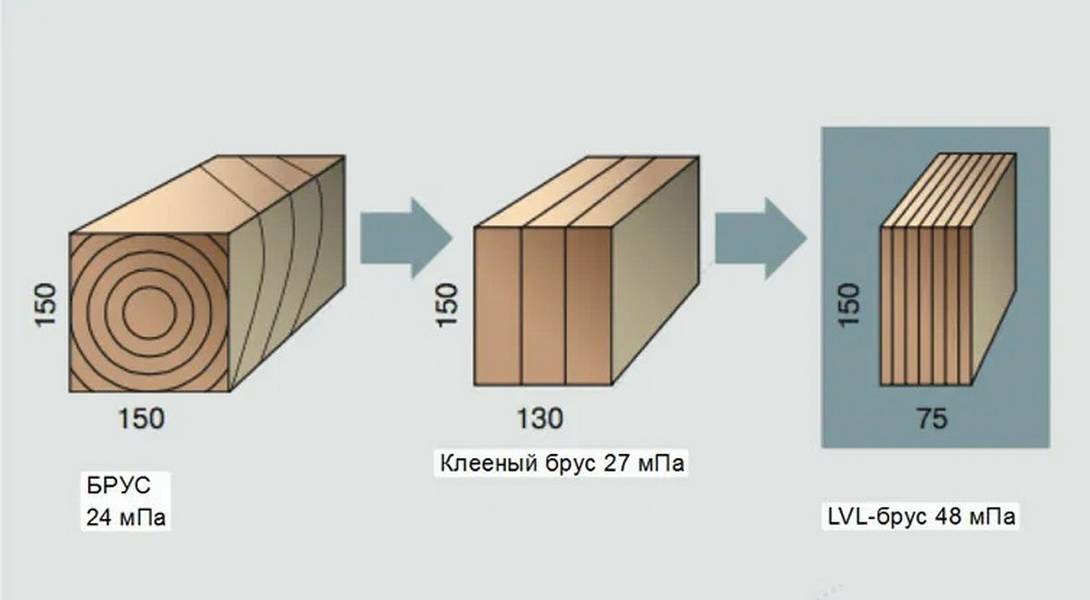

Наряду с LVL в строительстве используется клеёный брус. Он отличается способом изготовления и характеристиками. Его создают, склеивая ламели одной длины. Это не позволяет получать заготовки большой длины, хотя внешне клеёный брус больше похож на цельное дерево. Его прочность в 1,5-3 раза меньше, чем у LVL.

Клеёный брусИсточник infobrus.ru

Производство ЛВЛ бруса и его особенности

У ведущего российского производителя ЛВЛ материала – завода «ЛВЛ-Югра», технология основана на производстве клееных плит из шпона толщиной до 6 мм, длина плиты-заготовки от 2500 до 20500 мм, ширина – 1250 мм. Для производства плит-заготовок используют ламели из древесины хвойных пород.

Лес кругляк подвергается окариванию, бревна проходят стадию гидротермической обработки в ванне при 80-градусной температуре. Перед лущением бревна распиливают на чураки длиной 2.65 м. Лущение проводится на станках-автоматах, раскрой осуществляет лазерное сканирующее устройство. В результате такой обработки из древесины получают ленту шпона. Ламели подвергаются дефектации и подаются на линию раскроя, влажность контролируется бесконтактным влагомером.

Сушка шпона производится в воздушной 17-секционной вертикальной роликовой сушилке, лента из древесины проходит через три температурные зоны. В первой зоне поток воздуха разогрет до 190 градусов, в последующих камерах снижается до 40 градусов. Скорость перемещения шпона зависит от исходной влажности. После сушки проводится контроль влажности, влажность готового шпона не должна превышать 8%. С помощью цветного сканера выявляются участки с естественными пороками древесины.

Шпон нарезается, сортируется по толщине, укладывается в стопы и подается на линию набора пакетов. Формирование пакета производится автоматически с использованием фенолоформальдегидной смолы, ламели по длине и ширине соединяются встык. Заключительной операцией на этом участке является подпрессовка и формирование из пакета плиты-заготовки.

Плита поступает на крупнейший в Европе 60-метровый горячий пресс, имеющий встроенную промышленную СВЧ печь, прессование производится при температуре 155-165 градусов. На выходе из пресса, массив проверяется на однородность и наличие воздушных пузырей, заготовка поступает на склад и выдерживается в течение 24 часов.

На заключительном этапе ЛВЛ заготовка распускается на брус, готовые изделия проходят проверку качества и маркируются. Продукцию компании «ЛВЛ-Югра» можно встретить в 15 странах.

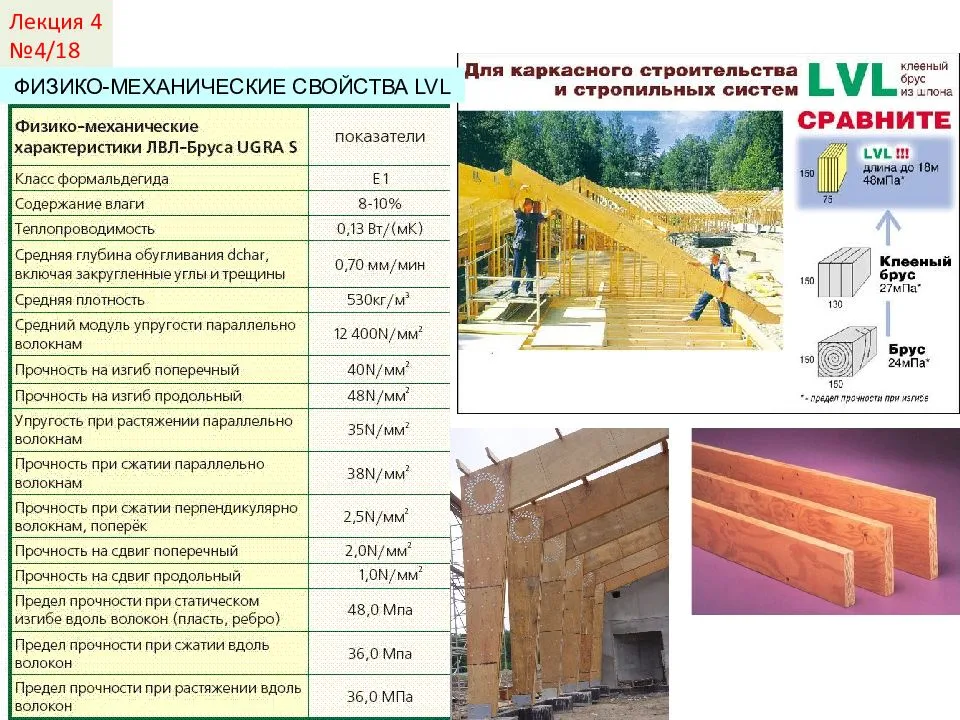

Клееный брус LVL Ultralam R

Наиболее эффективен в опорных строительных элементах. Все слои шпона склеены в параллельном направлении.

| Характеристика | Показатель |

| Прочность на изгиб, Н/мм2: | |

| на ребре | 48,0 |

| параметр влияния размеров | 0,15 |

| на пласти | 50,0 |

| Сопротивление на разрыв, Н/мм2: | |

| параллельно волокнам | 36,0 |

| Прочность на сжатие, Н/мм2: | |

| параллельно волокнам | 38,0 |

| перпендикулярно волокнам, на ребре | 6,0 |

| перпендикулярно волокнам, на пласти | 3,0 |

| Прочность на сдвиг, Н/мм2: | |

| на ребре | 5,0 |

| Модуль упругости, Н/мм2: | |

| параллельно волокнам (среднее значение) | 14000,0 |

| параллельно волокнам {5% квантиль) | 12000,0 |

| Модуль сдвига, Н/мм2: | |

| на ребре | 350,0 |

| Плотность, Кг/мЗ | 480,0 |

| Класс огнестойкости | Е |

| Класс по выбросам формальдегида | Е1 |

| Класс износостойкости | 4 |

Производители LVL бруса

В России работают два крупных изготовителя строительной продукции, которые выпускают ЛВЛ брус. Первый занимается производством с апреля 2009 года. Это предприятие «Талион Терра» в Торжке. Масштаб производства достигает 150 тыс. м³ за год. Завод использует метод непрерывной прессовки с предварительным разогревом в микроволновой печи. Плиты и брус марки Ultralam представляют высококачественный строительный материал, выпускаемый по инновационной методике глубокой переработки.

Второе российское предприятие «Югра» по выпуску ЛВЛ развернуло производство в Тюменской области, Ханты-Мансийском округе (г. Нягань). Производственные процессы автоматизированы, используются лазерные технологии контроля, поэтому продукция соответствует заявленному качеству, и не уступает импортным товарам.

В Россию поставляется продукция иностранного производителя торгового знака Керто (Финляндия). Материал пользуется спросом для быстровозводимых строений за безупречное качество.

Технология изготовления бруса lvl

В пункт приема сырья поступает кряж из хвойных деревьев. После тщательной сортировки и отбора на предмет наличия паразитирующих насекомых, материал отправляется в цех термической обработки. Далее следует на распиловку и лущение. Все операции от обработки древесины, до склеивания готового шпона полностью автоматизированы и требуют присутствие человека, только как наблюдателя за процессом.

Следующим этапом идет процесс измерения заготовок и их дальнейшая рассортировка согласно размеру. После следует процесс центровки. Центровка производится при помощи промышленного лазера, не совершающего ошибок.

Одним из последних этапов производится процесс высушивания заготовок, от лишней влаги.

Этап склеивания, подготовленный шпон, содержание влаги в котором не превышает 10-15%, подвергается склеиванию. Клей наносится равномерно по обеим сторонам шпона. После склеенные пластины из шпона отправляется на прессовку. Дальше идет процедура контроля качества и упаковка для отправки на склады.

Изготовление бруса лвл — сложный технологический процесс.

При изготовлении лвл бруса можно выделить ряд основных параметров, которым должен соответствовать материал:

- Толщина шпона не должна превышать 3 мм;

- Первичная просушка позволяет сократить до 5% количество влаги в материале;

- Сортировка происходит в три этапа;

- Укладка шпона производится согласно технологии, укрепляя тем самым прочность клееного бруса;

- Процесс контроля качества lvl происходит под наблюдением высококвалифицированных специалистов.

Производство

Ultralam производится из древесины хвойных пород деревьев, так как они обладают большей плотностью, чем лиственные.

Первый этап производства – сортировка. На всех заводах работают полуавтоматические линии Hekotek, которые сортируют поступающее сырье по породам дерева, размеру, качеству.

Затем древесина окоряется. Перед процессом лущения она выдерживается в горячем бассейне при температуре воды около 70С°, это придает ей необходимую гибкость.

На этом подготовительный этап заканчивается. Дальше бревна поступают на линию лущения шпона. Здесь они превращаются в длинные листы, толщина которых составляет 3,2 мм. Отходы лущения в виде карандашей идут на изготовление топливных гранул (пеллет). Кора используется для отопления котельной на этом же заводе.

Предварительно разрезанные листы шпона отправляют в сушильную камеру, а затем на сортировочный конвейер. Сортировка производится по характеристикам прочности и визуальной оценке материала. Тестером шпона Metriguard (производство США) при помощи ультразвука измеряется плотность сухого шпона. После проведенных измерений исходный материал делится на четыре сорта. Для производства конструкционного ЛВЛ используется шпон только высших сортов. При помощи цветного сканера шпон проходит дополнительную проверку на наличие дефектов.

Теперь из этого шпона можно изготавливать Ultralam. С каждого конца шпоновой пластины обрезается по 3 см кромки. Листы с нанесенным на них клеем укладываются под пресс в несколько слоев. Пресс Dieffenbacher (производство Германии) – самый длинный непрерывный пресс в мире. Его длина 60 метров.

Выходя из пресса, плита проверяется датчиком толщины и детектором пузырей. Распилка готовых плит Ultralam производится по требованию покупателя. После упаковки Ultralam отправляется к заказчику.

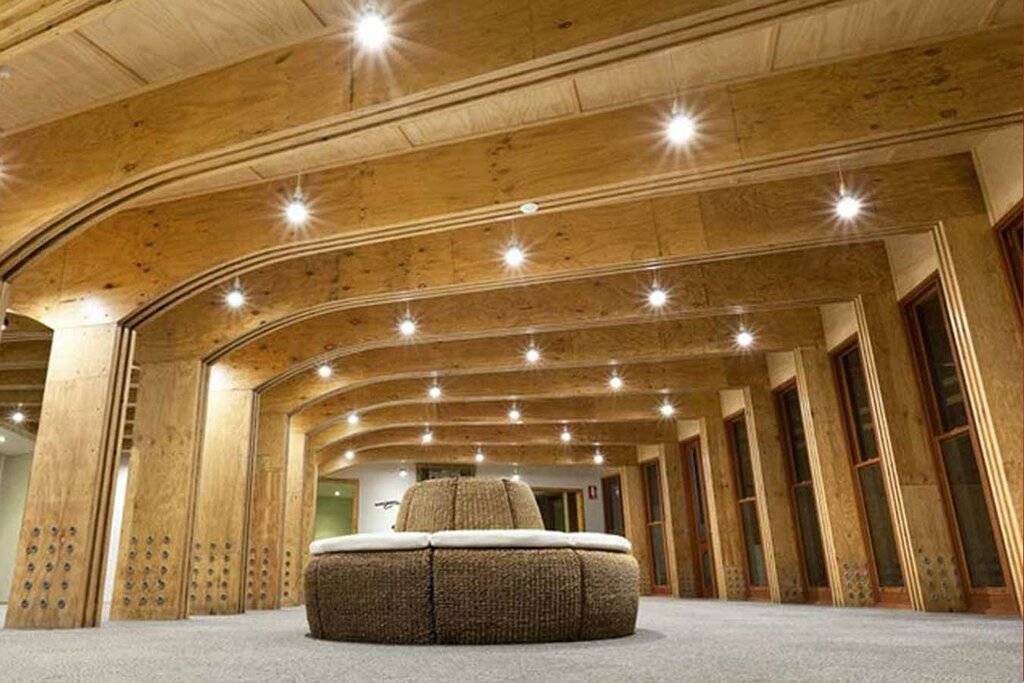

Брус в интерьере домов и бассейнов

Брус в интерьере домов и бассейнов

Брус в интерьере домов и бассейнов

Брус в интерьере домов и бассейнов

Брус в интерьере домов и бассейнов

Брус в интерьере домов и бассейнов

Брус в интерьере домов и бассейнов

Брус в интерьере домов и бассейнов. Крыша.

Брус в интерьере домов и бассейнов. Спальня.

Брус в интерьере домов и бассейнов. Гостиная.

Брус в интерьере домов и бассейнов. Крыша.

ЛВЛ — брус может использоваться в любой форме в интерьере домов и бассейнов. Использование бруса при проектировании дома или бассейна существенно расширяет Ваши возможности. Архитектор может спроектировать для Вас такие формы, которые нельзя спроектировать используя металл.

Источник

Производство клееного бруса своими руками

Они должны быть ровными, без признаков гнили, трещин, хорошо высушенными, с минимальным количеством сучков. Использование LVL-бруса при изготовлении лестничных маршей. Эксплуатационные и основные технические характеристики LVL-бруса приведены в нижеследующей таблице:. Использование LVL-бруса при изготовлении стропильной системы сложной конструкции.

Получить смету за 1 день бесплатно

LVL-брус является достаточно востребованным строительным материалом при выполнении определенных работ и изготовлении ответственных конструкций благодаря своим достоинствам, к которым относятся:.

Основным недостатком данного материала является его высокая стоимость, а также присутствие формальдегидных смол, используемых в процесс производства.

Производство LVL-бруса — это достаточно сложный технологический процесс. Производство LVL-бруса — это высокотехнологичный процесс, который схож с прочими технологиями производства деревянных изделий и плитных материалов клееный брус, МДФ , фанера и т. Изначально сырьё поступает на окорочный станок, на котором удаляется кора с бревен, заготовленных из хвойных пород деревьев ель, сосна, пихта , после чего подготовленные заготовки пилятся и поступают на станок по снятию шпона.

Несколько важных замечаний

Полученный шпон в виде ленты нарезается и направляется в сушильную камеру, где происходит его сушка. Пресс — это наиболее сложный и энергоёмкий элемент в технологической цепочке производства. Когда сортировка завершена, высушенные листы обрабатываются клеящим составом, укладываются в несколько слоёв в соответствии с заданными размерами, и отправляются на пресс, где под избыточным давлением и при высокой температуре происходит их склеивание.

По завершении склеивания, листы нарезаются по заранее заданным параметрам форма, длина, ширина и т. LVL-брус производят во многих станах мира, особенно его производство распространено в США и Европе, что связано с популярностью каркасного домостроения в этих странах.

В нашей стране производство этого материала присутствует, но не так широко, как прочие виды деревообрабатывающих производств. Изготовление сложных несущих конструкций — это один из видов использования LVL-бруса. Отличительными особенностями продукции данной компании являются такие показатели, как то:.

LVL-брус бывает просто незаменим при изготовлении сложных строительных конструкций оригинальной формы. Благодаря своим физическим свойствам и хорошим характеристикам LVL-брус используется при строительстве домов и иных сооружений, в случае необходимости создания прочных строительных конструкций, как то:. Кроме этого, данный материал используется при изготовлении отдельных элементов строительных конструкций, которые при эксплуатации подвергаются значительных механическим нагрузкам, это:.

Регистрация: Достоевкий Живу здесь. Нужна помощь. Достоевкий , SergeyStepanov Живу здесь.

Включите JavaScript для лучшей работы сайта. Приобрести клееный брус в небольших количествах весьма сложно. Но он может понадобиться во время ремонта помещения или мебели например, для саун и бань. В этом случае выручит метод изготовления этого пиломатериала своими руками.

Длину прогона укажите. SergeyStepanov , SergeyStepanov , длинна прогона 9 метров сухой клееный брус очевидно при таком прогоне. Советую купить.

Тема в разделе » Стропильные системы «, создана пользователем Достоевкий , Искать только в заголовках Сообщения пользователя: Имена участников разделяйте запятой. Новее чем: Искать только в этой теме Искать только в этом разделе Отображать результаты в виде тем. Быстрый поиск. Необычная стропилка с большими пролетами.

Несколько важных замечаний 1. Обычно необходимо: Сопрягаемые поверхности обработать наждачной бумагой или, что удобнее, шлифмашинкой.

Особенности ЛВЛ-бруса торговой марки Ultralam (Ультралам)

Клееный брус и плиты из Ultralam — один из самых высококачественных материалов, производимых в нашей стране по инновационной технологии глубокой переработки древесины.

Производство было запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок

На сегодняшний день завод считается одним из самых лучших в этой сфере производства. На предприятии установлено японское, немецкое оборудование высочайшего качества, которое позволяет соблюсти все технологические нюансы во время производства и обработки древесины.

К сведению! На заводе установлен специальный пресс, который считается одним из самых длинных в мире. Он позволяет создавать блоки длиной до 55 метров. Кстати, производство бруса марки «Ultralam» является безотходным, отбракованное сырье идет на производство топливных гранул или паллет высокого качества.

Предприятие изготавливает плиты и брус разных характеристик. Качество и несущая способность зависит от направления волокон, а также сорта материала, идущего на шпон

Существует несколько типов бруса, которые производятся на предприятии. Для удобства основные характеристики мы приведем в таблице.

| Разновидность бруса | Особенности | Область применения |

| Ультралам Rb | Шпон изготавливается из березовой древесины, волокна имеют параллельное направление | Готовые конструкции могут использоваться в качестве несущих конструкций |

| Ультралам Rs | Для изготовления сырья используется шпон сортов G1‑G2 (преимущественно сорт G1), слои имеют параллельное направление волокон | Готовые конструкции могут использоваться в качестве несущих конструкций |

| Ультралам R | Все слои шпона имеют параллельное направление волокон, для изготовления используется шпон сортов G1‑G2 (преимущественно сорт G2) | Готовые конструкции могут использоваться в качестве несущих конструкций |

| Ультралам X | Некоторые слои имеют взаимно перпендикулярное направление волокон, для изготовления используется шпон сортов G2‑G3 | Готовые конструкции могут использоваться в качестве ограждающих, а также несущих конструкций с некоторыми ограничениями |

| Ультралам I | Направление волокон хаотичное: как перпендикулярное, так и параллельное, в качестве сырья используется шпон сортов G3‑G4 | Готовые конструкции могут использоваться в качестве ограждающих конструкций, а также заготовок для производства мебели и дверей |

Добавим, что каждый из этих типов готового материала имеет очень высокие эксплуатационные характеристики, что доказывает достаточно большой спрос на брус в Европе и странах Азии.

Максимальный уровень в Дота 2

Мы подобрались к самому интересному вопросу. Какой лвл в игре считается максимальным? На самом деле никто не знает точно, так как никому еще не удалось до него добраться. Можно лишь сделать пару-тройку предположений на этот счет. Для этого стоит посетить страничку с описанием всех трофеев.

На странице особый интерес представляют трофейные значки, выдаваемые за наличие Compendium 2015. Если Вы посмотрите на них внимательно, то увидите, что разработчики выдавали игрокам, имеющим 10 000 уровень, уникальные трофеи. Таким образом, можно сделать определенные выводы: либо максимальный лвл превышает вышеуказанный показатель, либо равен ему.

В конце отметим, что даже если 10 000 лвл на данный момент является максимальным, то это не значит, что он останется таким навсегда. Не исключено, что Valve решит его повысить уже в самом ближайшем будущем или вовсе сделает равным 999 999.

LVL-брус или дословно «пиломатериал из слоёного шпона», от англ. Laminated Veneer Lumber, появился в нашей стране в 2009 году. Сейчас только два завода (в городе Торжок и в Нягани) освоили эту сложную, энерго- и ресурсозатратную, но уникальную во многом технологию. В сегодняшнем обзоре сайт мы попробуем разобраться, в чём преимущество этого стройматериала, что такое LVL-брус, как и где его лучше использовать. Посмотрим внимательно на технологию изготовления и представим лучших на сегодняшний день производителей.

Появился этот материал ещё в 60 годах в Соединенных Штатах Америки. Многослойная конструкция сразу «пришлась ко двору» за счёт своей удивительной прочности. Она достигается за счёт особого, параллельного расположения волокон, которое в 2 с половиной раза превышает показатели прочности клееного бруса.

За свою продолжительную историю LVL-брус прекрасно себя зарекомендовал как материал, который отлично подходит для:

- возведения домов, гаражей, складских помещений, а также сараев;

- спортивных сооружений, и будок для животных;

- киосков, торговых павильонов, а также будок для охраны сооружений высокой архитектурной и духовной ценности;

- возведения перекрытий для пола и крыш, стропильной системы каркасов зданий, опалубки, оконных рам, а также .

В процессе температурной обработки материал приобретает не только большую прочность, но и практически становится неуязвимым к воздействию влаги и высоких температур, этот материал устойчив к древесным бактериям и не подвержен процессам гниения. Кроме того, брус не рассыхается, не выделяет конденсат, в отличие от любых других древесных строительных конструкций из не хвойных пород, таких как берёза, например.

Среди основных преимуществ (кроме прочности) можно назвать лёгкость монтажа, низкую себестоимость возведения объектов по сравнению с другими материалами. Благодаря лёгкости брус и ЛВЛ-балка хорошо зарекомендовали себя при строительстве конструкций в сейсмически опасных районах. Материал, за счёт отсутствия пор, плохо горит, а само возгорание происходит существенно медленнее, чем у других древесных материалов.

Кроме этого материал не подвержен усадке, хорошо подавляет шум, держит тепло. А вот недостатком считается низкая паропроницаемость и вероятные испарения некоторого количества клеящего вещества, что не столь критично при соблюдении технологии производства, но несколько снижает его показатели экологичности, по сравнению с .

Плюсы и минусы материала

Рассмотрим, какими достоинствами обладает ЛВЛ брус перед другими изделиями из древесины и какие его недостатки являются наиболее значимыми, а также расскажем, для каких целей он используется чаще всего.

Преимущества

В первую очередь необходимо отметить все положительные факторы, которые и являются причиной популярности рассматриваемой группы продукции в странах Западной Европы и Америки:

Прочность изделий при аналогичных параметрах в три раза выше, чем у известного своей надежностью клееного бруса. Это обусловлено тем, что используется сырье самого высокого качества и в структуре материала отсутствуют какие-либо пороки, присущие древесине;

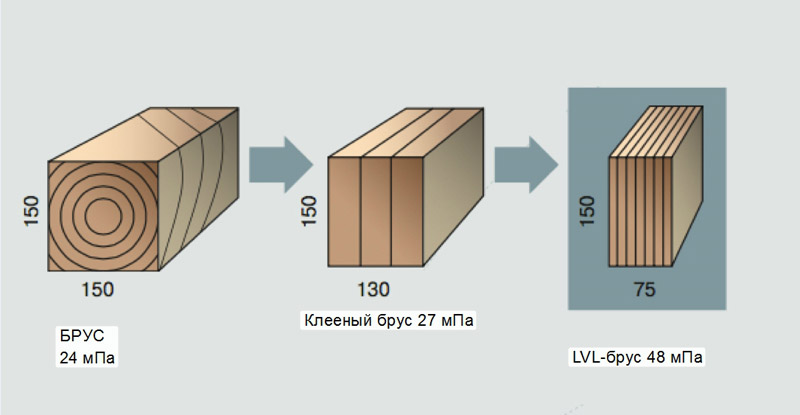

Сравнение характеристик массива, клееного бруса и ЛВЛ элементов

Однородность изделий, ввиду того, что сырье не имеет каких-либо изъянов, характеристики одинаковы по всей площади изделия, что особенно важно при устройстве пролетов большой длины;

Очень большим достоинством является стабильность элементов, они не подвержены усадке и сохраняют геометрические размеры при перепадах температуры и влажности. Еще одним преимуществом можно назвать тот факт, что на поверхности не появляются трещины, что не только положительно влияет на внешний вид, но и гарантирует сохранение надежности;

Высокая надежность при небольшой толщине сделала lvl плиты очень востребованными при возведении стропильных систем

- У изделий высокие показатели теплоизоляции и хорошие акустические свойства, кроме того, они прекрасно сочетаются с любыми типами утеплителей, что позволяет проводить теплоизоляцию без каких-либо ограничений;

- Благодаря невысокому весу (балка 0,3х0,3х12 метров весит около 60 кг) рабочий процесс можно производить без привлечения грузоподъемной техники. Кроме того, значительно снижается нагрузка на конструкции, что позволяет сэкономить и на устройстве фундамента;

- Если нагрузки будут высокими, то используется вариант с использованием двух или трех элементов, это обеспечивает очень большую несущую способность и позволяет возводить даже большие строения.

Из этого материала можно делать полноценные фермы для модульных конструкций

Что касается сфер использования, то они следующие:

- Возведение каркасных строений – благодаря точности параметров, стабильности элементов и высокой несущей способности этот вариант можно назвать одним из самых лучших. При этом ЛВЛ брус прост в обработке, и вы без труда сможете провести монтаж своими руками;

- Устройство несущих конструкция под ангары, склады и другие быстровозводимые конструкции также можно проводить с помощью рассматриваемой группы изделий. На фото выше показан как раз один из таких проектов;

- Стропильные системы – та часть конструкции, в которой особенно ценятся такие факторы как небольшой вес элементов и их высокая прочность, именно поэтому ЛВЛ материалы можно применять в качестве альтернативы нестабильной древесине;

- Элементы небольшой толщины используются при оформлении интерьеров, они могут нести функции несущих конструкций, но при этом внешний вид элементов будет очень привлекательным и органично впишется в любую обстановку;

- Если вы решили сделать дом с мансардой, то многослойный брус станет отличным решением для устройства как стропильной системы, так и внутренних конструкций, так как они будут обладать небольшим весом и высокой несущей способностью;

- Еще одна отрасль, в которой рассматриваемый нами материал востребован и широко используется – устройство опалубки при монолитных и других бетонных работах. Благодаря тому, что готовые конструкции отлично выдерживают вес бетона и не повреждаются влагой, их можно использовать многократно.

Брус часто используется при возведении конструкций сложной формы

Недостатки материала

Как и у любого другого варианта, у ЛВЛ бруса есть свои минусы, но стоит отметить, что их немного.

Основными негативными факторами являются следующие:

- Высокая цена делает это решение недоступным для многих застройщиков, средняя стоимость за кубический метр составляет от 25 тысяч и выше, что в несколько раз больше, чем у бюджетной древесины и вдвое больше, чем у клееного бруса. Но если вам важна в первую очередь надежность и долговечность, то этот вариант будет оптимальным, ведь он намного прочнее и долговечнее дешевых аналогов, при этом инструкция по проведению работ не отличается от простого дерева;

- Наличие в составе формальдегида вызывает определенные вопросы касательно безопасности. Но если производитель соблюдал технологический процесс, то выделение вредных испарений будет в пределах допустимых норм. Кроме того, именно этот компонент обеспечивает повышенную стойкость к возгоранию.

https://youtube.com/watch?v=tyrdqoOAzL8

Брус — это… Что такое ЛВЛ-Брус?

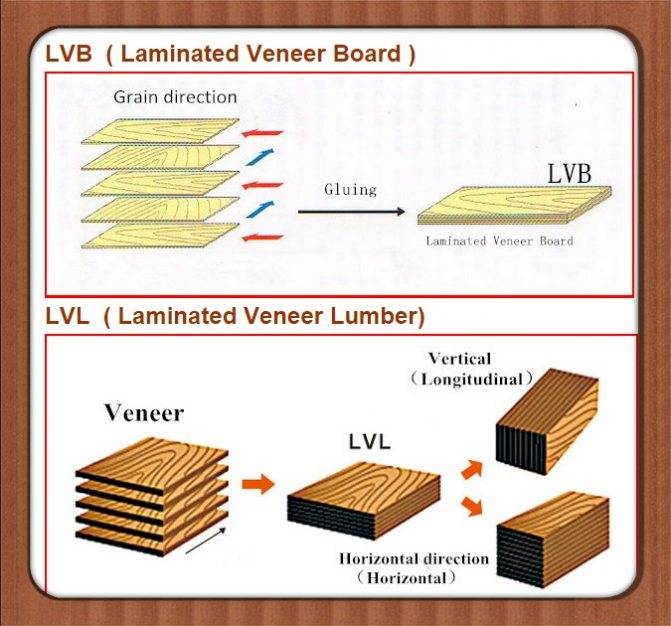

ЛВЛ-брус (или брус LVL) (от англ. LVL — Laminated Veneer Lumber) — конструкционный материал (известен также как брус из клееного шпона), изготовленный по технологии склейки нескольких слоев лущеного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм, причем волокна древесины смежных слоев располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

LVL был разработан в 1935 году в лаборатории Федерального Лесничества США. Массовое коммерческое производство ЛВЛ-материалов было начато в США в 60-е годы прошлого столетия корпорацией TrustJoist (ныне I-Level, несколько лет назад ставшей подразделением крупнейшего мирового деревопереработчика, компании Вайерхаузер (Weyerhaeuser), США).

Применение

Благодаря своей однородной структуре брус LVL обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение балок LVL — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование LVL в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому что длина балки технологически не ограничена, LVL используется для создания больших пролетов (18-24 м) и объемов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью чем массив древесины. Балки и плиты LVL также можно использовать в системах силовой опалубки. В России производство ЛВЛ запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок . Это инновационный, уникальный проект , направленный на обновление деревоперерабатывающей отрасли России. «Талион Терра» – самый крупный завод по производству ЛВЛ в Европе с производительностью – 150 тыс. м3 в год. Производство ЛВЛ Ultralam ведется по самой современной технологии- технологии непрерывного прессования с микроволновым предподогревом, которая способствует лучшему проникновению смолы в древесную структуру и образованию нового, однородного высокопрочного материала. Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия строительного комплекса, деревообрабатывающие производства, компании производящие двери, окна, погонаж. Второй завод по производству ЛВЛ в России — ЛВЛ Югра – находится г. Нягань.

ЛВЛ брус: технология изготовления

Латинская аббревиатура LVL (ЛВЛ) расшифровывается как «Laminated Veneer Lumber» и дословно переводится как «брус из клееного шпона».

Его производство зародилось в США в первой половине прошлого века. Оно довольно трудоемкое, но свойства материала полностью окупают приложенные затраты.

Основной материал для изготовления – шпон – тонкие ленты древесины. Его получают на специальных лущильных станках.

На завод привозят свежие бревна. Традиционно выбирают деревья хвойных пород. Чтобы подготовить их к лущению, на окорочном станке снимают кору. Затем бревна погружают в воду. Влажное дерево более мягкое и податливое, его проще нарезать на тонкие – около 3 мм, ленты.

Нужное состояние древесина приобретает примерно за сутки. После чего бревна распиливают на чурки определенной длины, центруют и лущат.

Полученные полоски перебирают и отправляют на просушку в зависимости от степени влажности.

Когда шпон высохнет до 5%, его снова сортируют. Брак передают для изготовления других пиломатериалов, а качественные ленты склеивают под прессом. Изделие может содержать от 9 до 24 слоев шпона.

После прессовки клееный шпон нарезают, получая брус, балки или плиты.

Перед выпуском с завода все изделия проходят проверку на качество и соответствие размерам, упаковывают и маркируют.

Несмотря на то, что в России эту технику стали применять не так давно, отечественный ЛВЛ брус не уступает по качеству иностранному за счет отличного сырья и хорошего оборудования.

Свойства клееного бруса ЛВЛ: изучаем нюансы

Для создания бруса используется исключительно хвойные деревья: лиственница, ель, сосна. Сырьё отбирается сразу в момент вырубки: используются деревья только лучших сортов без изъянов и дефектов, причём дерево используется разной плотности. Используют самую прочную, надкорневую древесину. После очистки верхнего слоя бревна очищают, добираясь до пластин шпона.

При создании слоя шпона (обычно он достигает толщины в 3 мм) волокна размещаются параллельно, что обеспечивает максимальную прочность на торцах балок. Как уже говорилось выше, таких слоев в готовой балке может быть от 7 до 9-ти. Этот материал способен выдерживать высокую прочность на изгиб. Предел прочности, по сравнению с другими материалами, у ЛВЛ-бруса значительно выше.

Показатели предела прочности обычного бруса, клееного и ЛВЛ бруса в мПа

Показатели предела прочности обычного бруса, клееного и ЛВЛ бруса в мПа

Дома из ЛВЛ-бруса считаются одними из самых прочных и крепких. Со стороны кажется, что технология создания бруса похожа на производство фанеры, но это не так. В фанере волокна направлены перпендикулярно, что увеличивает прочность поверхности. А в технологии создания LVL-бруса всё волокна укладываются параллельно.

Если говорить о свойствах клееного бруса LVL, то он имеет следующие характеристики:

- влажность – от 8 до 12%;

- количество слоёв шпона — от 9 до 24 шт.;

- высота бруса – от 19 до 106 мм;

- длина бруса – 36 м;

- шероховатость (зависит от качества обработки), максимум 320 мкм;

- максимальное отклонение в плоскости – не больше 1,5 мм;

- сопротивляемость вдоль волокон на изгиб – 48 МПа;

- сопротивляемость на растяжение – от 16,5 до 22,5 МПа;

- огнеупорность – класс Е;

- износоустойчивость – 4;

- показатели выделения формальдегида – Е1;

- плотность изделий – 480 кг/м³;

- скорость обугливания – 0,7 мм/мин.

Эксплуатационные характеристики LVL-бруса

Как мы уже замечали, по прочности и крепости клееный брус значительно превосходит обычную древесину. В процессе склеивания и прессовки хвойного шпона деревьев разных пород, соединения разной плотности равномерно распределяется по всему брусу, что исключает его дальнейшее продольное и поперечное искажение в размерах, обеспечивая равные характеристики по всей длине изделия в течение всего периода использования

Благодаря высокой плотности материал не впитывает влагу, сохраняя свои размеры, а что наиболее важно – неизменный вес. Эта характеристика наиболее важна при устройстве каркасов, оснований и перекрытий

Именно поэтому этот материал используется для монтажа пролетов и опорных конструкций

Именно поэтому этот материал используется для монтажа пролетов и опорных конструкций

Соединения не потеряют свою форму, а размеры останутся неизменными даже в условиях повышенной нагрузки. Клееный брус используют для перекрытия больших пролетов, в частности, при строительстве кровель спортивных сооружений.

По устойчивости к внешнему влиянию lvl-брус превосходит даже железобетон

По устойчивости к внешнему влиянию lvl-брус превосходит даже железобетон

Очень часто из материала возводят оранжереи, бассейны, бани и другие помещения высокой влажности. А многослойность изделия обеспечивают её достаточно высокие противопожарные характеристики.

LVL-брус показывает отличные морозостойкие характеристики. Его хорошо использовать в качестве консольной опоры для балкона. Даже в морозную погоду свойства материала исключат возникновение конденсата из-за перепада температур, а также защитят балки от гниения. Материал обладает отличными теплотехническими характеристиками.

Нередко брус используют для строительства коробок-оснований для фундамента каркасных домов

Нередко брус используют для строительства коробок-оснований для фундамента каркасных домов

Известно, что этот материал обладает высокими влагоизоляционными характеристиками. При строительстве перекрытий ему тоже нет равных: проверено, что прессованный брус хорошо изолирует шум, обеспечивая тишину и покой всем домашним.

Оптимальные веса и размеры клееного бруса

Клееный брус обладает рядом преимуществ относительно привычного для нас древесного материала из цельной древесины. Если длина последней напрямую связана с высотой дерева, о LVL-брусе так сказать нельзя. Длина бруса чаще всего ограничена лишь возможностями транспортировки. С другой стороны, при меньшем поперечном сечении брус имеет более высокие показания прочности, что существенно экономит строительные ресурсы и площади при возведении жилья.

Обычный клееный брус чаще всего выпускается в трех размерах: 80×240 мм, 120×240 мм, 160×320 мм, тогда как при одинаковом показателе предела прочности на изгиб, LVL-брус может иметь более скромные размеры: 45×280 мм, 51×300 мм, 69×400 мм, так как несущая способность его значительно выше при меньших размерах в поперечном сечении.

К примеру, если необходимо перекрыть пролёт длиной в 10, то объем балки, если она выполнена из LVL бруса, будет в полтора раза меньше, чем обычная из клееного бруса

К примеру, если необходимо перекрыть пролёт длиной в 10, то объем балки, если она выполнена из LVL бруса, будет в полтора раза меньше, чем обычная из клееного бруса

Стоит ли покупать: изучаем достоинства и недостатки

LVL-брус является достаточно востребованным строительным материалом при выполнении определенных работ и изготовлении ответственных конструкций благодаря своим достоинствам, к которым относятся:

- высокая прочность при относительно малом весе;

- способность сохранять заданные размеры – не подверженность усадке в процессе использования;

- отличный внешний вид и однородность структуры;

- хорошие показатели по сохранению тепла и звукоизоляции;

- продолжительные сроки эксплуатации.

Основным недостатком данного материала является его высокая стоимость, а также присутствие формальдегидных смол, используемых в процесс производства.

Точка зрения эксперта Дмитрий Холодок Технический директор ремонтно-строительной компании «ИЛАССТРОЙ» Задать вопрос «При соблюдении технологии производства и использовании качественных материалов, выделение вредных веществ из готового изделия не будет превышать допустимые нормы. Эта информация должна быть отражена в сертификате качества, идущего с готовой продукцией».

Производство LVL-бруса – это достаточно сложный технологический процесс