Характеристики полимерно-порошкового покрытия

• толщина покрытия 60…80мкм; • высокая устойчивость к ультрафиолетовому излучению; • минимальный радиус изгиба — 1T; • возможность окраски в любой цвет. • повышенная устойчивость к механическим повреждениям, что гарантирует сохранность внешнего вида на протяжении всего срока службы окрашенного металла. • повышенная прочность на удар, изгиб, истераемость • высокая адгезия с окрашиваемой поверхностью • высокая антикоррозионная стойкость к воздействию влаги, растворов щелочей и кислот, органических растворителей • широкий рабочим диапазоном от -60 град. С до +150 град. С • непревзойденные эстетические характеристики: повышенная толщина полимерного покрытия позволяет маскировать незначительные дефекты поверхности. Кроме того, у полимерной краски существуют множество поверхностных эффектов, которые позволяют добиваться безупречного внешнего вида готовых изделий без утомительной и долгой подготовки.

Порошково-полимерное покрытие устойчиво к атмосферной коррозии и может уверенно эксплуатироваться в условиях:

• промышленной атмосфере средней агрессивности сроком до 30 лет; • слабоагрессивной атмосферы сроком до 45 лет; • приморской городской атмосферы средней агрессивности сроком до 15 лет.

Порошково-полимерное покрытие успешно проходит коррозийные испытания в соответствии с ГОСТ 9.308-85 в камере влажности (имитация слабоагрессивной атмосферы при относительной влажности 98 % и температуре в камере 40 оС), в камере сернистого газа (имитация промышленной атмосферы средней агрессивности при относительной влажности 98 %, температуре в камере 40 оС и воздействии SO2 концентрация – 0,75 г/м3) и в камере соляного тумана (имитация приморской атмосферы (периодическое распыление 3%-ного раствора NаCl при относительной влажности 98% и температуре в камере 40 оС).

Также определена адгезия покрытия методом решетчатого надреза по ГОСТ 15140 «Материалы лакокрасочные. Определение адгезии», в результате чего выявлены нулевые показатели отслаивания покрытия до и после испытаний в агрессивной среде. После выдержки в камерах сернистого газа и соляного тумана повреждений в слоях лакокрасочного покрытия не выявлено. Исследования внешнего состояния поверхности деталей во время и после испытаний проводились визуально и методом оптической фрактографии с использованием бинокулярного микроскопа в соответствии с ГОСТ 9.407-84 «ЕСЗКС. Покрытия лакокрасочные. Методы оценки внешнего вида».

Популярные составы

Подбор метода окрашивания металла напрямую зависит от выбора краски, особенностей покрытия, вида грунтовки. Популярные краски для окрашивания металла:

- Эпоксидная. Высокотоксичные краски, используемые для работы на открытом воздухе. Отличаются высокой прочностью, повышенной сложностью процесса окрашивания.

- Масляная. Приготовлены из органического сырья, требуют тщательной грунтовки. Подходит для работы в вентилируемом помещении, на свежем воздухе.

- Алкидная. Износостойкая, подходит для работы с разными поверхностями. Отличается хорошим сцеплением без предварительной грунтовки.

- Акриловая. Современная краска с высоким содержанием полимеров в составе. Отсутствует выраженная токсичность.

- Резиновая. Нередко используется для окрашивания металлических поверхностей, выдерживает смену температур и погодных условий.

Отдельного внимания стоят порошковые составы. Они позволяют покрывать большие участки без разводов, полос. Получается стойкое, равномерное покрытие, которое годами сохраняет цвет и потребительские качества. Иногда методы окрашивания металла подразумевают использование специальной продукции:

- средства для нейтрализации ржавчины;

- средства против возникновения коррозии;

- молотковые краски;

- многофункциональный грунт-эмаль;

- кузнечные краски;

- нитрокраски.

Для окрашивания используется сам состав и подготовленная поверхность. Применяют автоматизированное оборудование, валики, кисточки, краскопульты. Пригодятся смеси для грунтования, отдельные составы для обезжиривания.

Выбор подходящей краски

В зависимости от типа поверхности, один и тот же красящий состав может по-разному взаимодействовать с металлом. Именно поэтому стоит подробно изучить особенности металлических объектов, которые предназначены для частичной или полной покраски:

Для черных металлов лучше подойдут краски на масляной основе. Что же касается способа применения красящего вещества, то тут следует быть предельно аккуратным – раствор необходимо наносить кистью или валиком быстрыми резкими движениями (в противном случае поверхность может начать окисляться, и слой будет ложиться неравномерно и с проплешинами). При окислении металлическая поверхность теряет ряд своих эксплуатационных качеств – понижается прочность, срок службы материала и устойчивость к атмосферным воздействиям.

Металлические поверхности из оцинкованной стали не требуют дополнительной защиты, поскольку соединение цинка (его наносят на основу черных металлов) обладает высокой износостойкостью и устойчивостью к агрессивным условиям окружающей среды. Именно поэтому для покраски такого рода объектов используют эмалевые смеси на алкидной основе.

Как показывает практика, цветные металлы лучше взаимодействуют с лакокрасочными составами на эпоксидной либо полиуретановой основе, однако окраска порошковой краской также является весьма эффективным способом.

На видео: как покрасить оцинкованную деталь.

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Оборудование для покраски

Порошковая покраска требует применения набора специального оборудования:

- покрасочной камеры, в которой полимерный состав наносится на конструкции из металла;

- печь полимеризации покрытия, где под высокотемпературным воздействием порошок превращается в расплав, касаясь поверхности изделия;

- устройства для транспортировки покрываемых деталей в процессе обработки, так как они в большинстве своём имеют большой вес.

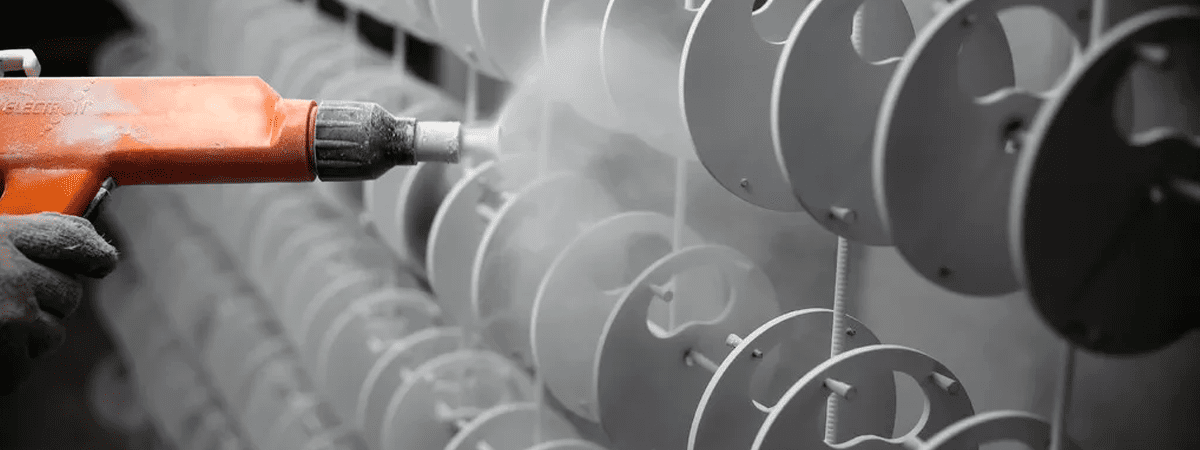

Покрасочная камера

В покрасочной камере напыление полимерного состава на металл изделий производят специальными пистолетами для покраски, которые сообщают пылинкам порошка электрический заряд. Покрасочные боксы устроены по проходному типу – обрабатываемая конструкция закатывается в камеру с одной стороны, а выкатывается в другую, где производится дальнейшая её обработка. Покрасочная камера должна быть оборудована вентиляционной системой, так как в ней при работе образуется много пыли, которую необходимо периодически удалять. В зависимости от объёма покрытия и размеров металлоконструкции при покраске могут применяться ручной и автоматический режимы.

Камера полимеризации

Порошковый слой в камере подвергается воздействию высокой температуры, а при соприкосновении с поверхностью детали происходит его полимеризация. Нагрев воздуха осуществляется мощными электрическими нагревателями, которые способны за несколько минут разогреть его до 200 и более градусов.

Частицы порошка, направленные на поверхность, под действием этой высокой температуры переходят в жидкое состояние и, равномерно растекаясь по конструкции, образуют стойкую плёнку покрытия. После остывания эта плёнка набирает требуемую прочность и за счёт диффузии её молекулы вступают в надёжное соединение с атомами металла конструкции. Длительность процесса полимеризации обычно не превышает 1 часа.

Транспортировочные устройства

При подаче в камеру и извлечении из неё громоздких и тяжёлых деталей металлоконструкций требуется аккуратность и осторожность. При этом перемещении краска не должна осыпаться или подвергаться механическим воздействиям при контактах с другими предметами. Для этого чаще всего используются тележки подвесного типа, прикреплённые с помощью роликов к монорельсу вверху

На этих же тележках окрашенные детали остывают после выкатывания из камеры или из печи

Для этого чаще всего используются тележки подвесного типа, прикреплённые с помощью роликов к монорельсу вверху. На этих же тележках окрашенные детали остывают после выкатывания из камеры или из печи.

Покрасочные линии

Если на предприятии устанавливается линия порошковой окраски, то рабочий цикл может происходить в автоматическом режиме. Оператор с пульта управления отслеживает протекание всех процессов, начиная с закатывания изделий в камеру и заканчивая съёма их с тележек после остывания. Температурные режимы контролируются автоматическими системами, как и управление покрасочными пистолетами. Особенно хороши автоматические установки для порошковой покраски в том случае, когда процесс нанесения полимерного состава осуществляется на однотипные детали по размерам, по массе и по своим конструктивным особенностям.

Купить оборудование для порошковой покраски можно, обратившись к его поставщикам через их интернет-сайты. Представители компаний дадут полную информацию как о свойствах и характеристиках имеющегося у них оборудования, так и о применяемых материалах.

Окрашивание сухими красками: все за и против

Рассматриваемые ЛКМ обладают многочисленными преимуществами. Среди них высокая степень адгезии – на поверхности создается связанное на молекулярном уровне прочнейшее покрытие, а не просто тонкая пленка (как это наблюдается с другими красками). Благодаря специальной технологии окрашивания, частицы ЛКМ внедряются в структуру обрабатываемой поверхности. Полученное покрытие очень сложно повредить, поцарапать, содрать, так как краска становится с поверхностью единым целым. И даже при деформации последнего (например, в случае сильного удара) порошковое покрытие не отлетает – даже если образуется вмятина, эта вмятина будет окрашенной.

С такими проблемами как непрокрасы в узких местах, потеки краски, вы также не столкнетесь, работая с порошковой краской. Ведь во время полимеризации краска равномерно распределяется по поверхности, в том числе без проблем попадает в узкие, недосягаемые даже мелкой кистью, места. Повышенная влажность и постоянный контакт с водой рассматриваемому лакокрасочному покрытию также не страшны. Именно поэтому порошковой краской часто обрабатывают кузова автомобилей, корпусы промышленной техники. Входящие в состав порошковой краски полимеры не реагируют на у/ф лучи, а значит, покрытие не выгорает на солнце.

К сожалению, несмотря на все преимущества, есть у порошковых красок ряд недостатков, которые нужно знать и учитывать в работе. Главный из них – сложность нанесения краски своими руками: нужно иметь не только определенный опыт, но и специализированное оборудование. Высокая адгезия – огромное преимущество ЛКМ. Но с другой стороны, если покрытие вам надоест, и вы решите поменять цвет, сделать это будет проблематично, так как удалить порошковую краску весьма сложно.

Использование краски разных видов

По типу придания заряда принято выделять электростатический и трибостатический способы наложения краски.

В случае использования электростатического способа коронирующий электрод подает заряд повышенного напряжения (20-100 В). это мощные и обрабатывающие установки и приборы. Напряжение электрода влияет на скорость струи воздуха.

Чтобы достичь трибостатического эффекта, нужен пистолет с фторопластиковым корпусом. Эффект обеспечивается силой трения частичек корпус приспособления и друг о друга.

Для трибостатического метода необходимо не настолько дорогое оборудование, как для окрашивания электростатическим способом, однако оно и менее производительное. На поверхностях оседает меньше краски. Компоненты пистолета требуется регулярно заменять, ведь они сильно изнашиваются. К многим краскам нужно добавлять особые вещества, ведь от трения они не будут заряжаться. Такой способ актуален для покрытия деталей с пазами, выемками, углублениями. Порошковая покраска металлоизделий и компонентов сложной конфигурации и компоновки не слишком качественная, ведь велика вероятность образования неокрашенных зон.

Есть три разряда смол смеси:

- эпоксидные;

- полиэфирные;

- эпоксидно-полиэфирные.

Самыми стойкими к маслам и химическим воздействиям стали эпоксидные краски. При нанесении эпоксидного состава на поверхности не нужно предварительной грунтовки. Такие составы допускается использовать в качестве грунтовки под жидкие или порошковые окрашивающие составы, наносимые после них. Требуется наносить слой вещества толщиной до 500 мкм.

Эпоксидные краски характеризуются изоляционными свойствами, поэтому максимально востребованы в радио- и электротехнической промышленности. Они используются для обработки компонентов из металлов, требующих максимальная стойкость к коррозии. Определенные металлы нуждаются в фосфатиризации (оцинкованная сталь и черные металлы), а определенные в хроматизации (алюминий и сплавы на его основе). Нанесение на поверхности порошковых составов на эпоксидной основе позволяет обеспечить полноценное прочное покрытие с антиударными характеристиками.

У полиэфирных красок повышенный показатель адгезии, поэтому требуется наносить их на облегченные сплавы, а также на металлы. Это полноценный электроизолятор, обладающий стойкостью к механическим воздействиям и атмосферным факторам. В случае контакта с щелочами окрашивающий слой иногда разрушается.

В качестве декоративного варианта порошкового покрытия можно назвать эпоксидно-полиэфирные краски. Допускается их использовать как базу для обработки тисненой кожи, чтобы создать эффект металлика или античной поверхности. Окрашивание металла такими порошковыми веществами не очень практично, ведь изделие будет сильнее подвержено коррозии, атмосферным факторам.

Технология порошкового окрашивания

Получить качественное декоративное покрытие на изделии из металла при помощи порошковой краски можно только путем строго соблюдения технологии окрашивания. Методика заключается в том, что сухие частицы краски распыляют на очищенную и обезжиренную поверхность. Ровный однородный слой порошка на изделии обеспечивается тем, что на отрицательно заряженную поверхность металла, частицы краски с положительным зарядом легко прилипают. Чтобы эти частицы превратились в слой краски, их запекают в печи при температуре от 150-250 0С.

Технология порошкового окрашивания состоит из трех этапов:

- подготовка;

- окрашивание;

- полимеризация.

Подготовка поверхности изделия к окрашиванию

Этот этап наиболее долгий и сложный. От предварительной подготовки поверхности металла будет зависеть дальнейшее качество покрытия: прочность, эластичность. Предварительный этап включает в себя:

- очистку от загрязнений;

- обезжиривание;

- фосфатирование.

С металлической поверхности удаляется ржавчина, окислы, грязь. Если старое покрытие оставить, то краска будет плохо сцепляться с поверхностью и покрытие прослужит недолго.

Самый эффективный метод удаления ржавчины и окислов – дробеструйная очистка. Для этого используется песок, стальные или чугунные гранулы. Мелкие частицы под сильным давлением или воздействием центробежной силы подаются на металл и оббивают с него загрязнения.

Можно использовать химическую очистку или травление. Для этого подойдет соляная, серная, азотная или фосфорная кислоты. Это более простой способ, позволяющий обработать большее количество изделий, чем дробеструйная чистка. Но он требует последующего промывания изделия от кислот, что ведет к дополнительным временным и финансовым затратам.

Фосфатирование изделия аналогично грунтованию. Поверхность обрабатывается составом, создающим фосфатную пленку, улучшающую адгезию.

Анодирование алюминия

При этом способе защитный слой на алюминий наносится при помощи гальванического метода. Сейчас известно много способов покраски алюминия в домашних условиях, но прочное покрытие можно получить только с использованием анодирования, а в остальных случаях покраска алюминиевых поверхностей даст только временный результат.

Анодированием называют процесс, направленный на улучшение внешнего вида металла и защиту его от окисления. После проведения всех процедур этого метода поверхность металла приобретает красивый серый оттенок, и изделие можно красить подходящей краской (например, анилиновым красителем).

- Для начала готовят два раствора высокой концентрации – из пищевой соды и из поваренной соли. Вещества растворяют в воде не менее полу часа, периодически помешивая, далее отстаивают растворы в течение 15 минут и процеживают.

- Для приготовления электролита оба раствора смешивают в стеклянной или фарфоровой емкости из пропорции 9 частей раствора с содой и 1 часть соляного раствора, при этом тщательно смешивая жидкости.

- Изделие из алюминия предварительно зачищают мелкой наждачной бумагой, обезжиривают специальным средством или раствором стирального порошка в горячей воде, а затем промывают под проточной водой. Для того, чтобы не оставить на подготовленной детали следы пальцев, брать ее надо за края или в перчатках.

- Тем временем электролит переливают в алюминиевую емкость и туда кладут алюминиевое изделие. В качестве источника тока можно использовать автомобильный аккумулятор или регулируемый выпрямитель тока с напряжением 12 вольт и величиной тока 2 Ампера. Минус подключают к алюминиевой емкости, а плюс – к самой детали. Плотность тока при этом должна составлять около 15 миллиампер на квадратный сантиметр.

- Сам процесс анодирования длится около полутора часов, при этом деталь должна приобрести серовато-голубой налет.

- После этого деталь можно оставить в текущем состоянии или же покрасить ее раствором анилинового красителя. Для приготовления раствора на литр воды, подогретой на 60-80 градусов, берут 1 мл уксусной кислоты и 15 грамм красителя. В раствор помещают деталь и оставляют на 10-15 мин. В зависимости от продолжительности воздействия меняется насыщенность цвета.

Это интересно: Гипсовая шпаклевка — плюсы и минусы

Порошковая окраска металлических изделий: технология процесса и основные этапы

Технологический процесс порошковой покраски разделяются на следующие этапы:

- подготовка окрашиваемой поверхности;

- нанесение краски в виде порошка;

- формирование жидкой плёнки при высокой температуре;

- химическое отверждение плёнкообразующего материала (при использовании термореактивных красок);

- окончательное формирование покрытия.

Подготовка поверхности

При подготовке окрашиваемой поверхности следует учитывать, что необходимо обеспечить не только смачиваемость с жидкой фазой плёнкообразователя, но и равномерное распределение порошковых материалов при напылении

Уделяется внимание как удалению всевозможных поверхностных загрязнений, так и обеспечению поверхности необходимой шероховатости. Дополнительно к механическим способам подготовки поверхности могут использоваться и химические, такие как обезжиривание, травление или фосфатирование

Нанесение порошковых материалов

Порошковая окраска металла осуществляется:

- электростатическим напылением;

- погружением во взвешенный слой электризованного порошка;

- газопламенным способом.

Благодаря своей простоте и универсальности, наибольшее применение получило нанесение краски электростатическим напылением. Для плоских поверхностей могут использоваться специальные магнитные щётки-валики по технологиям, используемыми в копировальной технике. Окунание в «кипящий слой» используется на автоматических линиях при конвейерном производстве однотипных изделий. Газопламенный способ из-за чрезмерной неравномерности слоя и свойств получаемого покрытия распространения не получил. Существующее плазменное напыление отличается применением низкотемпературной плазмы для нагрева частиц и использованием инертного газа; ограничивается использованием термостойких порошков при нанесении тонких покрытий на термостойкие материалы.

Удержание и равномерность распределения на поверхности металлических изделий порошковых материалов обеспечиваются за счет электростатических сил взаимодействия заряженных частиц краски и «электронейтральной» поверхности. Перед напылением частицы краски в пистолете получают электрический заряд:

- в поле коронарного заряда, создаваемого электродом;

- за счет трения о поверхность оборудования.

Заряд частиц, как правило, отрицательный, величина заряда должна соответствовать оптимальному диапазону, позволяющему удерживать частицы на поверхности до образования жидкой плёнки и не нарушающему технологию нанесения. Регулируется характеристиками электрода или скоростью движения частиц при трении о поверхность оборудования, площадью и материалом поверхности.

При электростатическом напылении покрытия одинаково качественно формируются на горизонтальных и вертикальных поверхностях. Нулевой заряд металлического изделия обеспечивается заземлением.

Формирование жидкой плёнки

Технология нанесения порошковой краски

Пленкообразование происходит при нагреве порошковых материалов до вязко-текучего состояния, при этом происходит:

- деформация и вязкое течение материала;

- удаление воздуха;

- смачивание жидким материалом поверхности подложки.

При производстве труб и металлического профиля используется нанесение порошка в «кипящем слое» на предварительно нагретые заготовки, процесс формирования жидкой плёнки происходит за счет аккумулированного тепла или дополнительного нагрева.

В случае использования термореактивных красок при высокотемпературной выдержке дополнительно происходит химическое отверждение жидкой плёнки за счет полимеризации или поликонденсации плёнкообразователей. Это удлиняет время высокотемпературной выдержки, повышает затраты и снижает производительность. Существуют составы на основе термореактивных смол, ускоренное отверждение плёнок которых происходит при ультрафиолетовом облучении.

Окончательное формирование покрытия

Итоговое формирование пленки происходит при охлаждении изделия. Условия могут отличаться как скоростью охлаждения, так и средой. Прочностные характеристики покрытия и силы адгезии, в зависимости от условий формирования, может изменяться на десятки процентов. При этом для разных видов полимеров практикуется ускоренное и замедленное охлаждение . Охлаждение покрытия в пластифицирующих полимерных средах может снизить внутренние напряжения покрытия до нуля.

В отличие от термореактивных, термопластичные краски позволяют легко устранять дефекты покрытия с использованием повторного «спекания».

Несмотря на сложность колеровки, некоторые производители предоставляют порошковые краски до 250-ти цветов по таблицам RAL.

Популярная продукция

На сегодняшний день предлагается большой выбор порошковых красителей. Но наиболее популярными являются продукты таких марок:

Stardust. Порошковые краски от этого производителя имеют множество плюсов, которые исходят не только из их физико-химических характеристик, но и из новейших методов применения. Краски Стардаст отличаются высоким качеством, могут применяться для любых типов поверхностей.

Inver. Порошковые краски данной марки предназначены для окраски и защиты металла. Наносятся путем электростатического распыления с помощью специальных установок. Такие материалы имеют высокую адгезию к поверхности и прекрасно защищают металл от коррозии.

Limerton. Порошковые краски этого производителя отличаются экономичным расходом и простотой использования. Применяются для покраски металла, стекла и других материалов. Получаемое покрытие отличается экологичностью и долговечностью.

Element. Компания предлагает разные виды порошковых красителей, это и полиэфирные, и эпоксидные, и полиуретановые, и даже краски с эффектами. Красить можно металлическую мебель, фасадные панели, сельскохозяйственную технику, автомобильные комплектующие и многое другое. Получаемое покрытие имеет антикоррозионные и ударопрочные свойства.

Из перечисленных выше вариантов большей популярностью пользуется продукция Стардаст. Но есть не менее качественные краски таких марок, как Текнос и Приматек. У большинства производителей в каталог продукции входит и порошковая краска антик, которая придает поверхностям вид античных медных изделий.

Порошковые краски известны покупателям ещё с прошлого века. Но именно сейчас они стали пользоваться повышенной популярностью, поскольку технология была доведена до совершенства.

Окрашенные изделия (25 фото)

Технология порошковой покраски

Ситуация выглядит более оптимистично при использовании технологии порошковой покраски, возникшей в прошлом веке. Этот способ обработки поверхности лишен обычных недостатков. В данном варианте, происходит надежная фиксация покрытия из порошка на поверхности металла, при повышенной температуре и под давлением.

Ситуация выглядит более оптимистично при использовании технологии порошковой покраски, возникшей в прошлом веке. Этот способ обработки поверхности лишен обычных недостатков. В данном варианте, происходит надежная фиксация покрытия из порошка на поверхности металла, при повышенной температуре и под давлением.

Прежде всего, высоким качеством отличаются строительные конструкции с подобным покрытием, входные двери и, конечно автомобильные диски. Все они выполняются исключительно с применением современных порошковых технологий, что обеспечивает им превосходное качество и устойчивость к неблагоприятным факторам.

Применение порошковой покраски стало прорывом в технической мысли. Этот метод нанесения декоративных и защитных покрытий стали широко применять в медицине и изготовлении спортивных снарядов и инвентаря. В любом случае технологии такого ряда существенно улучшают потребительские характеристики продукции и оборудования.

Таблица. Характеристики и области применения различных видов покрытий.

| Покрытие | Достоинства / Недостатки | Области применения / Окрашиваемые объекты |

|---|---|---|

| Эпоксидное покрытие | Достоинства Высокая реакционная способность, широкий интервал температур и относительно небольшое время отверждения, высокая прочность и эластичность покрытия, высокая стойкость к химикатам и растворителям, высокая коррозионная стойкость, хорошие электроизоляционные свойства Недостатки Низкая устойчивость к ультрафиолету, и, соответственно, слабая стойкость вне помещений, невысокая термостойкость, склонность к пожелтению при отверждении. | Применение Транспортное машиностроение, приборостроение, электротехника, радио- и электронная промышленность, бытовая техника и подземные сооружения. В частности Электробытовые приборы, швейные машины, металлическая мебель, станки и инструмент, автомодели, велосипеды, торговое оборудование, кондиционеры, радиаторы, трансформаторы |

| Эпокси-полиэфирное покрытие | Достоинства Хорошая растекаемость, стабильность цвета при формировании и эксплуатации, хорошие механические свойства по сравнению с эпоксидными покрытиями — повышенная атмосферостойкость Недостатки По сравнению с эпоксидным покрытием — пониженная стойкость к химреактивам, трудность получения матовых покрытий при низкотемпературном отверждении | Применение Транспортное сельсхозмашиностроение, бытовая техника, приборостроение, производство оборудования и инструмента В частности Велосипеды, мотоциклы, авто-, мотодетали, холодильники, пылесосы, кондиционеры, металлическая мебель, водонагреватели и отопительные радиаторы, огнетушители, инструменты, детали швейных машин, утюги |

| Полиэфирное покрытие | Достоинства Высокая устойчивость к ультрафиолету и, следовательно, атмосферостойкость, прозрачность непигментированных покрытий Недостатки Принято считать, что полиэфирные покрытия, содержащие триглицидилурат, токсичны, пониженная реакционная способность с отвердителем примидом. Механические свойства и адгезия несколько ниже чем у эпокси-полиэфирных покрытий | Применение Tранспортное, сельсхозмашиностроение, строительство, производство металлической мебели В частности Авто-, мотодетали, мотоциклы и мотороллеры, садовое и сельхоз оборудование, инвентарь, металлочерепица, рамы и облицовочные фасадные плиты и панели, садовая мебель, столбы, арматура и решетки для ограждений, трансформаторы и др. |

| Полиуретановое покрытие | Достоинства Очень высокая растекаемость, стабильность цвета при перегреве и воздействии УФ-лучей, высокая адгезия к различным субстратам, хорошие механические свойства и атмосферостойкость Недостатки Повышенное газовыделение при отверждении | Применение Приборостроение, транспортное, сельскохозяйственное и химическое машиностроение, строительство В частности Детали автомобилей, вагонов, вертолетов, тракторов, металлическая мебель, панели зданий и сооружений, решетки для ограждений, кондиционеры |

| Полиакриловое покрытие | Достоинства Высокие декоративные свойства, хорошая атмосферостойкость, высокая химическая стойкость Недостатки Высокая цена, плохая сочетаемость с другими порошковыми композициями | Применение Автомобилестроение, бытовое и медицинское приборостроение В частности Салоны автомобилей, детали посудомоечных машин, светотехническое оборудование, элементы центрального отопления, медицинское оборудование и приборы, алюминиевые и стальные оконные рамы. |

Правила расчета количества краски

Схема вычислений несложная: определить площадь окрашиваемой поверхности, оценить ее состояние, прикинуть, сколько слоев нужно нанести, каким способом выполнить побелку. Каждый из перечисленных параметров нужно будет учесть после получения базовой потребности в количестве краски путем увеличения.

Разрешается оставить в том же размере, если есть возможность привести поверхность в состояние, соответствующее нормативным требованиям покраски. Необходимо учитывать, что вес содержимого банки объемом в 1 л для ПФ-115 – 1,5 кг.

Тип поверхности

Поверхность различных сооружений до начала покрасочных работ осматривается на готовность к нанесению покрытия

Если это металл, обращают внимание на ржавчину, загрязнения в виде пыли, следов смазки. Значение имеет и профиль поверхности. Старый окрасочный слой удаляется с любой основы, шершавость стен и потолка нивелируется предварительным нанесением шпаклевки или грунтовочного состава

Старый окрасочный слой удаляется с любой основы, шершавость стен и потолка нивелируется предварительным нанесением шпаклевки или грунтовочного состава.

В зависимости от материала поверхности показатели расхода краски в 1 слой следующие:

- металл – 100-150 г/м²;

- железобетон, штукатурка – 150-250;

- древесина – 75-150.

Укрывистость по состоянию поверхности: металл гладкий покрывается 1 л краски на площади 14-16 м², шероховатый – 6-10 м². Того же количества колеровочного состава при нанесении на бетон хватит на 4-6 м², на штукатурку – 16, на дерево вдоль волокон 8-10, на обои фактурные – 10 м².

Когда надо красить несколько слоев

На практике красят на 2 раза. Расход раствора на первый слой выше на 10%.

Если древесина окрашивается впервые, то следует учесть расход краски на 3 слоя.

Покрывать поверхность дважды и трижды необходимо при таких обстоятельствах:

- древесина окрашивается впервые;

- требуется насыщенность цвета;

- высокая текучесть побелки;

- необходимость ярких оттенков;

- разнонаправленное накладывание слоев: по вертикали, горизонтали.

Обратите внимание на: Подготовка стен к покраске: все, что необходимо знать о процедуре

Изначальный цвет также влияет на число покрытий – освежить светлую стену можно однослойной побелкой. Если колер накладывается темный, красить придется дважды. Второй слой наносят на высохшую поверхность.

Предварительная грунтовка сокращает число слоев. Это правило не действует при окраске обоев – они не грунтуются. Подготовка поверхности в этом случае проводится раствором разбавленной в соотношении 80:20 акриловой краски и воды. Количество слоев не ограничивается, но стремление к росту удорожает ремонт.

Способ нанесения и расход

Окраска поверхностей выполняется 2 способами: вручную и с применением средств механизации. В последнем случае осуществляется набрызг побелки или колера на основание при помощи сжатого воздуха.

У каждого из малярных инструментов различное влияние на расход краски:

- Кисть из натуральной или синтетической щетины. Применяется при небольших объемах работ. Потери при окрашивании составляют 10-15% в зависимости от квалификации мастера.

- Устройство в виде валика с коротким или длинным ворсом. Используют его в паре со специальной ванночкой – в нее заливают краску, окунают и отжимают с вала излишки колера. Предназначен инструмент для обработки больших площадей. Расход превышает нормативный показатель на 5-10%.

- Распылитель или краскопульт – экономичный прибор для окрашивания. Снижение потребления краски достигается за счет нанесения тонкого слоя покрытия, недостижимого при использовании первых двух инструментов. Количество потерь – 3-5%.

Экономично красить поверхности краскопультом или распылителем.

Расход уменьшается также за счет разбавления нитрокраски наполовину растворителем для разжижения. Густота водоэмульсионной краски снижается добавлением в нее 10% воды.

![Покраска металлических изделий 👉 [основные методы]](https://workpl.ru/wp-content/uploads/7/a/e/7aee5056e7ca3eb7f45c8f6e0c5cd12c.png)